Trituradora de resíduos de fabrico aditivo por extrusão de termoplásticos: projeto e prototipagem

Introdução

No contexto de prototipagem, não obstante as diversas áreas de aplicação, o processo de extrusão de materiais (Material Extrusion – MEX, ver norma ISO/ASTM 52900:2021) destaca-se como um dos processos de FA mais utilizados face à deposição seletiva de material realizada com elevada rapidez, por extrusão, através de um bocal ou orifício. Devido à facilidade de utilização, o processo Fused Filament Fabrication (FFF) é um dos processos MEX mais populares. Situações associadas à impressão 3D de peças pelo processo FFF, como a necessidade de recorrer a suportes na criação de certas geometrias, a impressão incorreta, por escolha inadequada, quer do material, quer dos parâmetros de impressão e a purga do bico extrusor, implicam, muitas vezes, uma quantidade significativa de resíduos poliméricos. É também importante considerar as embalagens nas quais o filamento é transportado e as bobinas, geralmente de termoplástico, que nem sempre são reutilizáveis pela indisponibilidade das empresas para tal [1]. Dados recolhidos pela empresa britânica de consultadoria em fabrico sustentável HSSMI, demonstram que, em média, 33% do material utilizado no processo de FFF resulta em resíduo por impressões defeituosas ou rejeitadas [1]. Adicionalmente, há estudos que indicam que dos resíduos poliméricos resultantes do FA, menos de 10% são efetivamente reciclados [2]. Assim, torna-se fundamental desenvolver medidas que combatam esse desperdício e tornem o processo de impressão 3D o mais sustentável possível.

Num processo de reciclagem, após a triagem e a lavagem (se necessário), os resíduos poliméricos devem ser triturados de modo a serem obtidos pequenos grânulos de fácil processamento, tratamento, armazenamento e transporte. Visto cerca de 25% dos resíduos plásticos, estimados em sete milhões de toneladas, em 2018, no conjunto de países da União Europeia, terem sido sujeitos a uma etapa de trituração [3], depreende-se a importância deste processo.

Neste trabalho, de modo a tratar resíduos termoplásticos resultantes da impressão 3D no Departamento de Engenharia Mecânica, DEMec, da Faculdade de Engenharia da Universidade do Porto (FEUP), optou-se por, ao invés de adquirir, construir uma trituradora dedicada à produção de grânulos adequados à utilização dos equipamentos já existentes - prensa de pratos quentes e máquinas de extrusão e produção de filamento para impressão 3D.

Para que esse objetivo pudesse ser plenamente atingido, foi determinante o papel desenvolvido pela empresa Tecnogial, tanto na apresentação de soluções mecânicas, como na construção e montagem da máquina, tendo manifestado total abertura para uma visita do nosso grupo de trabalho às suas instalações, o que permitiu concluir sobre a sua capacidade, tanto em termos de equipamento, como do ponto de vista humano, para a concretização do objetivo em vista.

Este projeto integrou-se na unidade curricular Projeto Experimental e Computacional da Licenciatura em Engenharia Mecânica, que tem como objetivo aplicar os conceitos apreendidos ao longo dos três anos de formação na resolução de projetos propostos por empresas, institutos de investigação e docentes envolvidos, com recurso a técnicas computacionais e experimentais [4], [5].

Desenvolvimento

Associado ao processamento de materiais macios e leves, procurou-se desenvolver uma trituradora baseada no princípio de cisalhamento, de modo a produzir grânulos uniformes. Atendendo à aplicação de pequena escala, em contexto universitário de desenvolvimento de produto e prototipagem, decidiu-se projetar uma trituradora com alimentação manual e de eixo único, com o processo de trituração a dar-se através da folga entre as lâminas fixas e as lâminas móveis.

Com base em ficheiros de ‘open source’ integrados em projetos de trituradoras já desenvolvidos, disponibilizados pela comunidade que constitui o movimento Precious Plastic, desenvolveu-se um equipamento de trituração com as devidas alterações e adaptações aos objetivos definidos. De entre as versões disponibilizadas, decidiu-se, por motivos de custo e tempo (trabalho realizado no 2º semestre de 2024/25), proceder ao fabrico de uma trituradora com base na gama básica ao invés da gama pro, optando-se pela versão 3.3 [Figura 1.a) e 1.b)] - https://community.preciousplastic.com/library/shr—-33-, respeitando a diretiva máquinas e, portanto, detentora da marcação CE. Deste trabalho resultou o modelo CAD representado na Figura 1.c.

![Figura 1 - Trituradora V. 3.3. Precious Plastic [6] (a) e (b), e CAD final do presente trabalho (c) Figura 1 - Trituradora V. 3.3. Precious Plastic [6] (a) e (b), e CAD final do presente trabalho (c)](https://img.interempresas.net/fotos/5387415.jpeg)

Figura 1 - Trituradora V. 3.3. Precious Plastic [6] (a) e (b), e CAD final do presente trabalho (c).

Para além dos requisitos de segurança, teve-se como premissas no projeto: facilidade de fabrico, estabilidade vibratória e reduzido desgaste das lâminas.

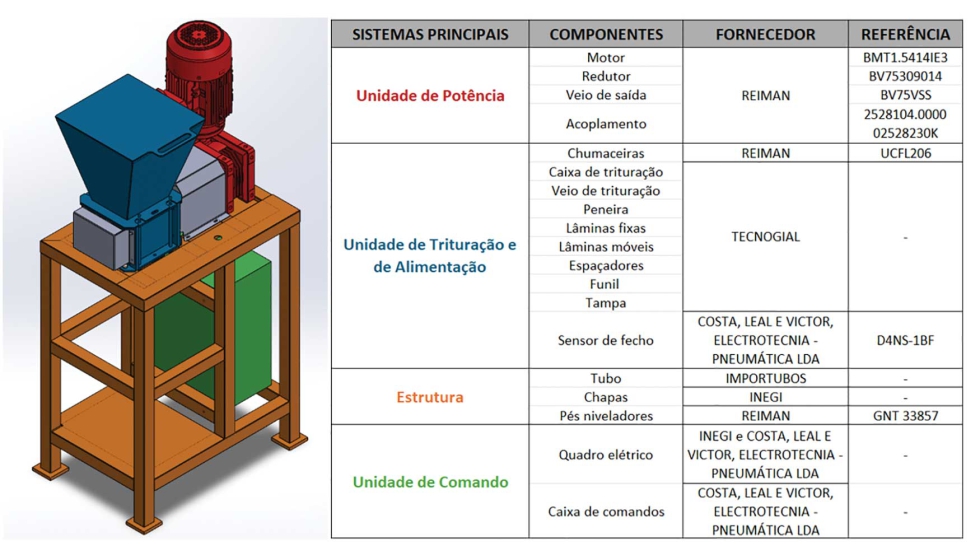

Este equipamento é constituído por quatro sistemas principais, destacados na Figura 2: um eletromecânico - unidade de potência, um elétrico – unidade de comando, um mecânico - sistema de trituração e alimentação, e a estrutura.

Unidade de potência

Visando o redimensionamento do equipamento, procedeu-se numa fase inicial à definição do modelo de motorredutor a adquirir, optando-se por um comercializado pela Reiman, com as seguintes especificações: motor trifásico 1,5KW IE3 IP55 230/400V-50Hz e redutor com razão de transmissão 30, que permite uma velocidade de rotação de 48rpm no veio de saída (face à velocidade nominal do motor de 1440rpm). Adicionalmente foi utilizado um variador de velocidade.

A ligação entre a unidade de potência e o veio de trituração foi estabelecida através da aplicação de um acoplamento elástico.

Sistema de trituração e alimentação

A generalidade das peças da caixa de trituração e do sistema de alimentação foram produzidas por corte laser, na Tecnogial, exceto as chumaceiras, duas porcas de segurança normalizadas – responsáveis pela fixação das lâminas móveis no veio de trituração –, elementos de ligação e veio. Contrariamente ao estabelecido no projeto base, as lâminas, em aço Hardox 450, adquirido à Ramada Aços, foram produzidas recorrendo a processos de maquinagem, face à importância de garantir as tolerâncias especificadas e a qualidade da aresta de corte.

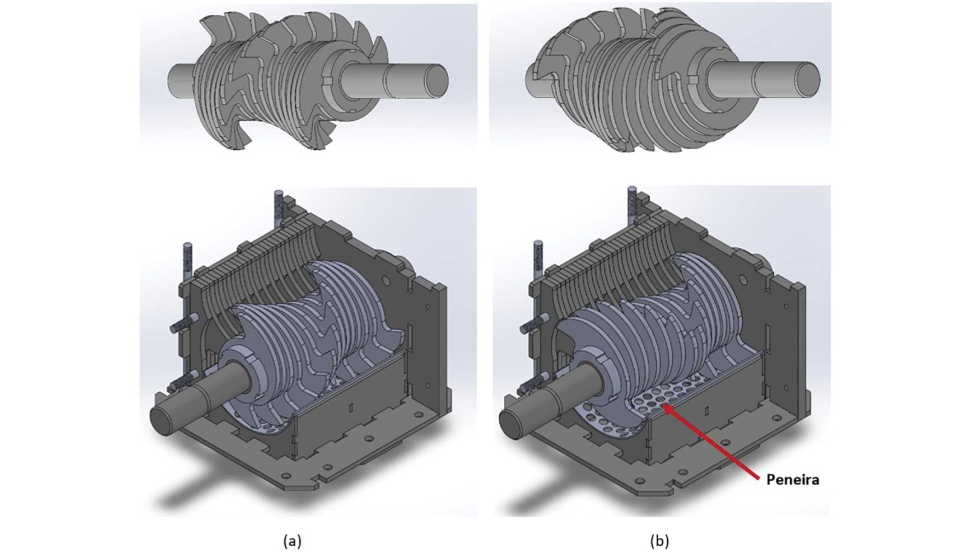

O posicionamento das lâminas móveis no veio de trituração proposto no projeto base dá origem a uma forma em espiral, representado na Figura 3.a), promovendo a acumulação de material junto à parede da caixa (enquanto os grânulos não forem suficientemente reduzidos para atravessarem a peneira – Figura 3.b).

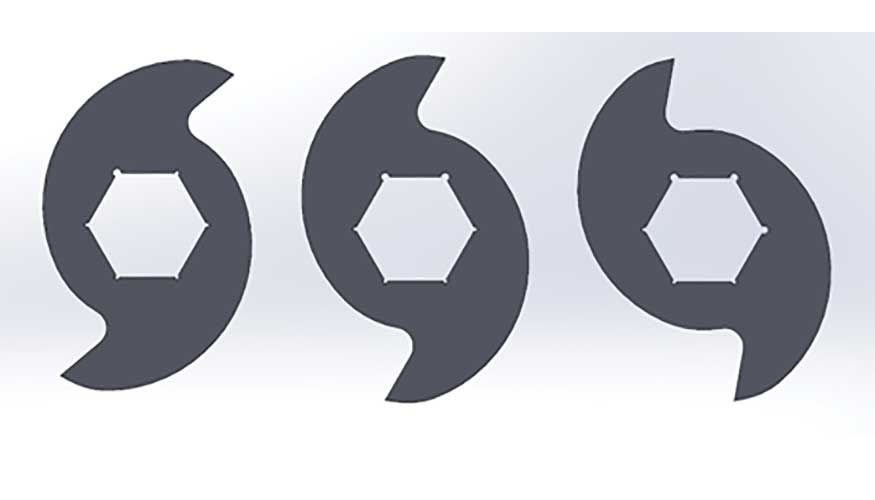

Esta forma é possível pela alternância de 3 tipos de lâminas móveis, que se distinguem pelo número e diâmetro dos furos circulares existentes nos vértices dos furos hexagonais – ilustrado na Figura 4. Fixando o furo hexagonal, cada tipo varia, a partir do anterior, por rotação de 20° da geometria exterior. Considerando o ângulo de rotação de 60° pela alternância da posição nas faces do sextavado do veio de trituração, torna-se possível posicionar as lâminas em espiral.

Decidiu-se testar também uma disposição em V (formando uma espiral dupla), representada na Figura 3.b), simétrica relativamente ao plano médio da caixa, que permitisse ao granulado circular, constantemente, para o centro da caixa.

O sistema de alimentação, sendo manual, é constituído apenas pelo funil, tampa, e, acoplado a esta, um sensor de fecho, que, através da unidade de comando, impede o acionamento do equipamento enquanto as condições de segurança não se verificarem.

Estrutura

Após o redimensionamento da estrutura e da caixa de trituração e a definição da localização relativa de ambas, recorrendo ao software de CAD SolidWorks, realizou-se o estudo da quantidade de tubo necessário para a estrutura e definiram-se os cortes a realizar na empresa Importubos, tendo em consideração o transporte em automóvel particular, tendo os restantes cortes sido realizados nas oficinas do DEMec. Optou-se por tubo quadrado de 40mm em aço de construção, com 3mm de espessura, de forma a aumentar a rigidez, atenuar vibrações e facilitar o processo de soldadura. Face à impossibilidade de colocar pernos de fixação no solo no local estabelecido para a instalação da trituradora, e para possibilitar o transporte, caso necessário, as sapatas da estrutura foram substituídas por pés niveladores.

A soldadura da estrutura foi realizada no DEMec por um soldador profissional (Sérgio Alves) que acedeu gratuitamente a este desafio. O suporte do motorredutor não foi soldado nessa altura, porque se entendeu que tal só deveria ser realizado após estar concluído o fabrico da caixa de trituração, evitando-se assim possíveis desalinhamentos no sistema de trituração. A estrutura foi pintada com um primário e seguidamente com tinta acrílica. Após secagem, foi transportada para a Tecnogial para, após o fabrico das peças, ser levada a cabo a montagem de todo o conjunto.

Unidade de comando

O armário do quadro elétrico, disponibilizada pelo INEGI, foi recuperado pelo colega Daniel Azevedo, e os restantes componentes foram, alguns, dispensados também pelo INEGI e outros adquiridos à empresa Costa, Leal e Victor, Electrotecnia – Pneumática Lda. Já a instalação da componente elétrica foi assegurada pelo engenheiro Ricardo Paiva.

Os circuitos de comando e potência disponíveis no projeto base foram revistos e alterados de modo a ter em consideração a introdução do variador de velocidade.

Na caixa de comandos estão incluídas quatro botoneiras: uma de acionamento (verde), uma de paragem (vermelha), uma para inversão do sentido de rotação (amarela) - utilizada em situações como o encravamento de material e exigindo atuação contínua e ainda uma de emergência e um potenciómetro para regulação da velocidade de rotação (ver Figura 5).

Validação numérica do mecanismo de trituração

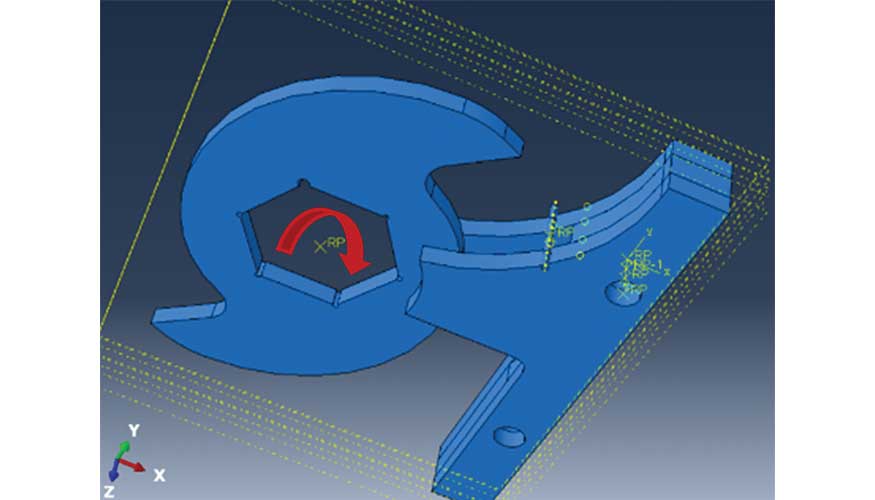

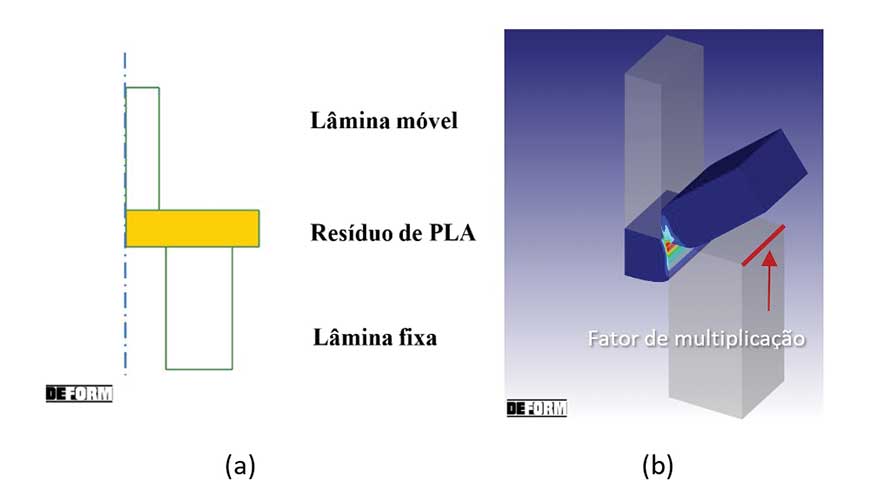

De modo a validar o mecanismo de trituração e o material projetado para as lâminas – Hardox450 - realizou-se um estudo numérico elementar recorrendo ao software comercial Deform.

Para diferentes velocidades de rotação - 48rpm, 40rpm, 30rpm e 20rpm – procurou-se determinar se a força de corte gerada seria suficiente para triturar os resíduos de PLA, considerando um resíduo na forma de filamento com 3 mm de diâmetro.

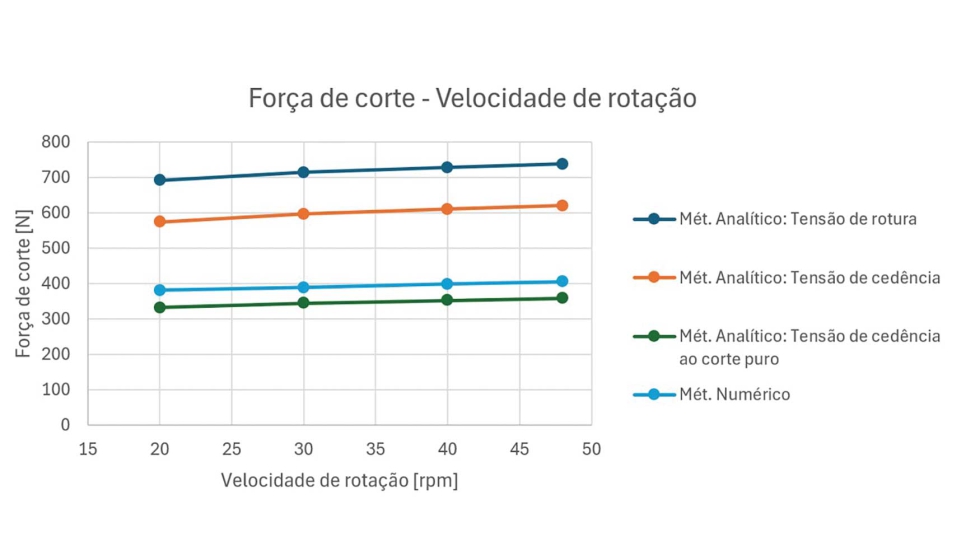

Por cálculo analítico, e tendo como resistência ao corte do PLA três critérios de medição, face à elevada variabilidade de valores presentes na literatura, - tensão de rotura (𝜎𝑅), tensão de cedência (𝜎𝑦𝑑) e tensão de cedência ao corte puro (𝜏𝑦𝑑), em grau decrescente de conservadorismo -, determinou-se a força de corte necessária à operação. E, por consulta da literatura, através de resultados obtidos de ensaios quasi-estáticos e modelos constitutivos, caracterizou-se, para diferentes taxas de deformação, o comportamento mecânico do PLA.

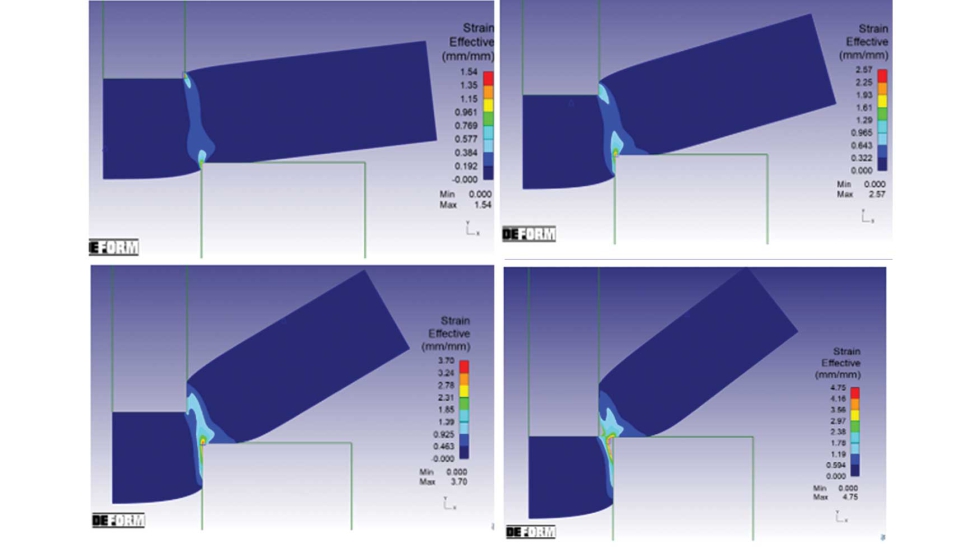

Recorrendo ao software Deform simulou-se o mecanismo de trituração do equipamento, representado na Figura 6, de modo a determinar as forças geradas durante a operação. Este estudo é associado à mecânica do corte em conformação plástica, onde ocorre a interação entre uma punção (lâmina móvel) e uma matriz (lâminas fixas). Numa primeira fase ocorre o contacto do elemento de PLA com as três lâminas, seguido de uma ligeira flexão e do desenvolvimento de deformações elásticas e, posteriormente, plásticas – fase de esmagamento. O movimento da lâmina móvel gera elevadas tensões de corte até ao momento em que ocorre rotura do material.

Os resultados obtidos numericamente estavam dentro dos intervalos previstos analiticamente para a resistência ao corte considerando como critério de medição a 𝜎𝑦𝑑 e a 𝜏𝑦𝑑 (Figura 9). Dessa forma, concluiu-se que a força estimada na simulação representaria adequadamente o esforço necessário ao corte do material.

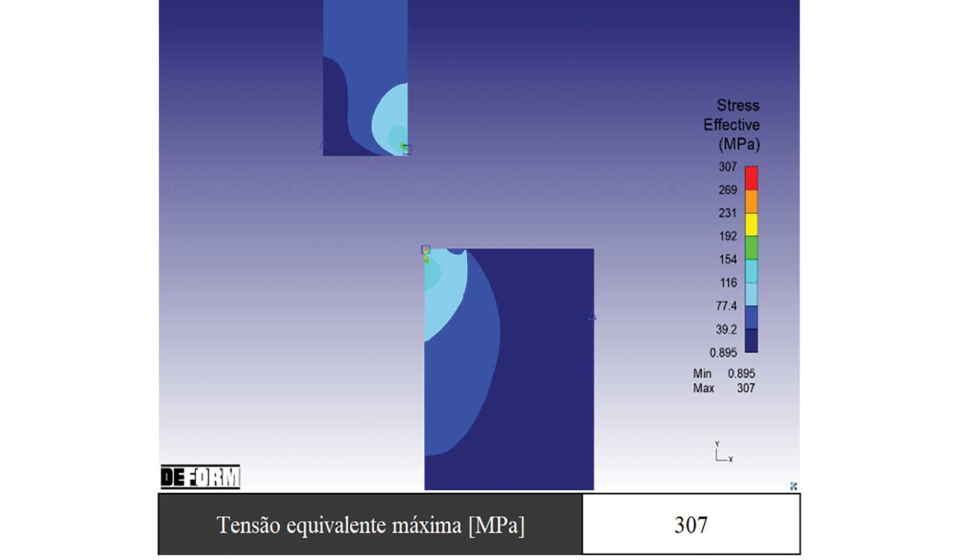

Realizou-se também uma Decoupled Analysis: após a simulação da deformação da peça com as lâminas rígidas, cria-se um novo problema onde as forças do corpo deformado são interpoladas a partir de um step selecionado da primeira simulação para a ferramenta, agora definida como elástica. Da Decoupled Analysis resultou que as lâminas apresentam tensões equivalentes de Von Mises que atingem, no limite, valores próximos de 307MPa – representado na Figura 10.

Tendo em conta que o material projetado para as lâminas é o Hardox450, cuja 𝜎𝑦𝑑 é aproximadamente 1250MPa, conclui-se que vão operar no seu domínio elástico, com um coeficiente de segurança próximo de 4, não havendo risco de deformação plástica permanente. Este valor indica uma margem de segurança robusta validando o seu dimensionamento para as condições operacionais simuladas.

Conclusões

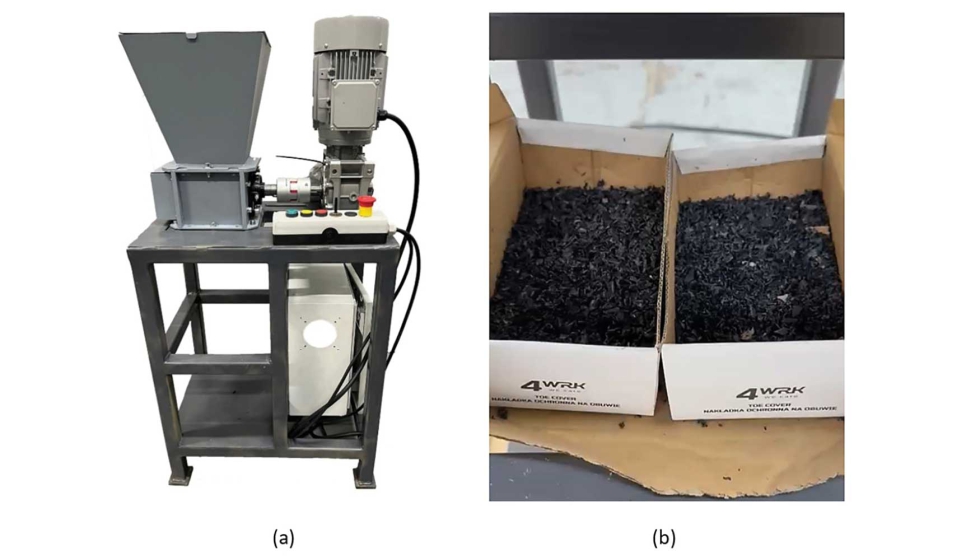

A conceção do equipamento de trituração de resíduos termoplásticos para fabrico aditivo constituiu uma solução eficaz para enfrentar o problema crescente do desperdício associado à impressão 3D (Figura 11). Através da conceção, prototipagem e validação numérica, demonstrou-se a viabilidade de obter um equipamento funcional, adaptado ao contexto académico e de pequena escala, capaz de transformar resíduos em grânulos reaproveitáveis. O projeto base da Precious Plastic foi então devidamente adaptado à realidade nacional e aos recursos técnico-financeiros disponíveis, tendo sido implementadas modificações que visaram a otimização da funcionalidade e da viabilidade de fabrico.

Foi igualmente cumprido o objetivo complementar de integração de uma componente computacional, mediante a realização de uma análise numérica do mecanismo de trituração com recurso ao software de simulação por elementos finitos Deform. Esta análise permitiu, não só validar o modelo através da comparação entre os resultados numéricos e os valores obtidos por cálculo analítico, como avaliar o campo de tensões equivalentes de Von Mises nas lâminas em Hardox450, confirmando que estes componentes críticos apresentam um desempenho seguro e dentro do domínio elástico.

Conclui-se, portanto, que os objetivos pedagógicos e técnicos estabelecidos foram plenamente concretizados. O trabalho proporcionou uma aprendizagem significativa nas áreas do projeto mecânico, da simulação computacional por elementos finitos e da interação com entidades industriais, contribuindo decisivamente para a formação enquanto estudante e o enquadramento com os desafios reais da engenharia mecânica, reforçando o compromisso com a inovação e a sustentabilidade.

Agradecimentos: Ao Daniel Azevedo pelo trabalho realizado no desenvolvimento da estrutura e recuperação do armário do quadro elétrico. Ao engenheiro Ricardo Paiva, do INEGI, pela colaboração na montagem do quadro elétrico e da caixa de comando.

Referências

[1] In-Cycle, GoPrint3D, e HSSMI, ‘3D Plastics Situation Market’. Acedido: 20 de fevereiro de 2025. [Online]. Disponível em: https://hssmi.com/wp-content/uploads/2019/11/3D Plastics-Situation-Market_Final.pdf

[2] M. A. Olawumi, B. I. Oladapo, e T. O. Olugbade, ‘Evaluating the impact of recycling on polymer of 3D printing for energy and material sustainability’, Resour. Conserv. Recycl., vol. 209, p. 107769, out. 2024, doi: 10.1016/j.resconrec.2024.107769.

[3] J. Flizikowski, W. Kruszelnicka, e M. Macko, ‘The Development of Efficient Contaminated Polymer Materials Shredding in Recycling Processes’, Polymers, vol. 13, nº 5, p. 713, fev. 2021, doi: 10.3390/polym13050713.

[4] Daniel Perdigão Azevedo, ‘Projeto e Prototipagem de Trituradora para Reaproveitamento de Filamento Residual no Fabrico Aditivo. Estudo da Estrutura e Quadro Elétrico’, UC Projeto Experimental e Computacional, Licenciatura em Engenharia Mecânica, FEUP, julho de 2025.

[5] Leonor Reis Funico, ‘Trituradora de Resíduos de Fabrico Aditivo por Extrusão de Termoplásticos. Projeto e Prototipagem do Sistema Mecânico’, UC Projeto Experimental e Computacional, Licenciatura em Engenharia Mecânica, FEUP, julho 2025

[6] Precious Plastic, ‘Precious Plastic Basic Machines’. [Online]. Disponível em: https://www.preciousplastic.com/solutions/machin

REVISTAS

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa