Peter Sherwin, diretor de desenvolvimento global de tratamento térmico da Watlow

04/11/2025A precisão e o controlo são fundamentais nos processos de tratamento térmico. No entanto, embora um aumento dos dados possa fornecer informações para otimizar os processos, essa abundância de dados continuará a ser subutilizada se não forem utilizadas as ferramentas de integração e análise adequadas. Muitas organizações têm muitos dados, mas carecem de conhecimento e são incapazes de aproveitar plenamente o poder da informação que recolhem. Não se trata apenas de recolher dados, mas de transformá-los em informações práticas que impulsionem a tomada de decisões e a eficiência operacional.

Integrar e aproveitar os dados no processo térmico oferece vantagens como a melhoria da eficiência operacional, do controlo de qualidade e do consumo de energia. Sendo assim, deve este setor adotar uma abordagem mais ousada e acelerar a adoção das mais recentes metodologias da Indústria 4.0? Em caso afirmativo, qual deve ser a abordagem?

Manter a precisão durante os processos de tratamento térmico é vital para garantir que os componentes cumpram as normas exigidas em setores tão rigorosos e regulamentados como o aeroespacial. O tratamento térmico de um material determinará o seu desempenho, a sua resistência ao desgaste e a sua conformidade com as normas do setor.

A integração dos dados pode trazer benefícios quantificáveis, como maior eficiência operacional, controlo de qualidade mais rigoroso e consumo de energia otimizado. A captura e análise eficazes dos dados durante todo o processo térmico permitem que as empresas detetem ineficiências, prevejam falhas no equipamento e melhorem a qualidade do produto, o que contribui para melhorar as métricas de desempenho, como a eficiência geral do equipamento (OEE).

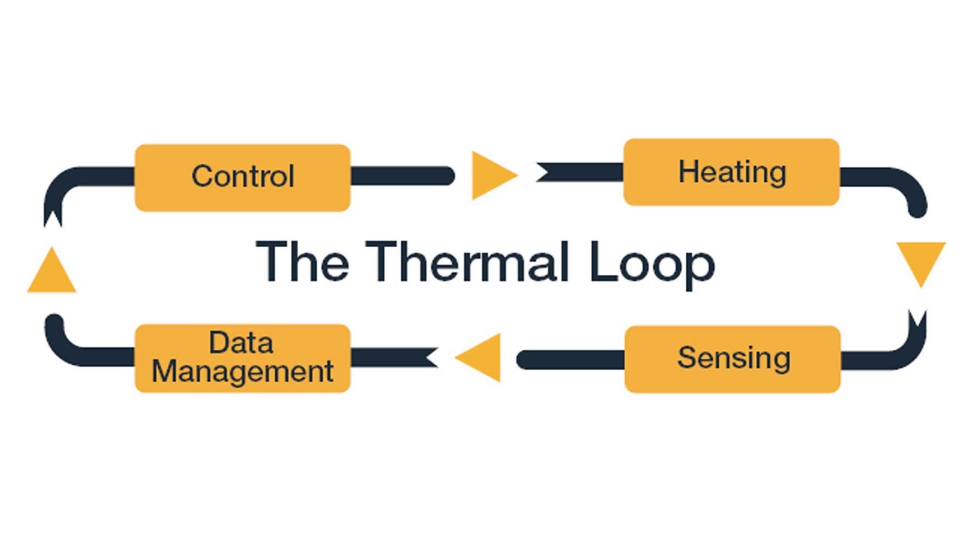

O ciclo térmico é a base do processo de tratamento térmico e consiste em vários componentes que funcionam em conjunto para alcançar os resultados desejados.

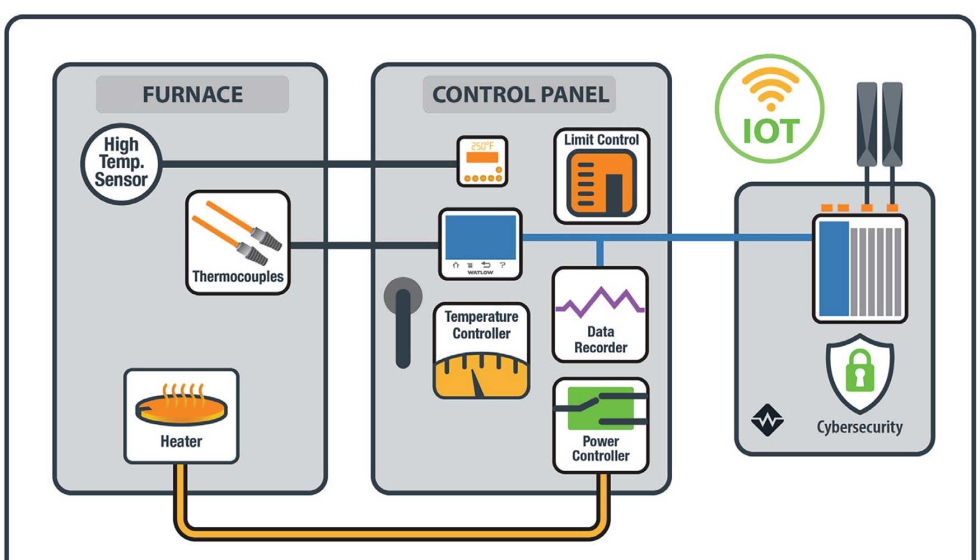

Os avançados retificadores controlados por silício (SCR) melhoram os processos de tratamento térmico, fornecendo capacidades de gestão preditiva da carga e utilizando algoritmos de disparo híbrido para otimizar o consumo de energia. Esses SCRs gerem a supervisão e o controlo da energia em tempo real, utilizando algoritmos que administram com eficiência os picos de carga de potência e se adaptam mediante métodos como o deslastre ou a distribuição de cargas. As técnicas de disparo híbrido combinam vários sistemas de disparo para gerir melhor os fatores de potência e reduzir os efeitos adversos sobre a infraestrutura elétrica.

O design das resistências também desempenha um papel fundamental. A rápida comutação de velocidade e frequência afeta significativamente a vida útil das mesmas. As modernas tecnologias de comutação rápida podem prolongar a vida útil das resistências muito mais do que os contactores mecânicos tradicionais. A engenharia informática avançada permite testar, simular e modelar rapidamente estes sistemas. A melhoria da uniformidade da temperatura nos sistemas de ciclo térmico atuais é resultado direto desses avanços.

Os sensores de temperatura são cruciais, pois medem os níveis de calor e comunicam os dados aos controladores proporcionais integrais derivativos (PID), que ajustam a potência de saída para manter o perfil do processo de tratamento térmico.

Por último, é necessário um sistema de gestão de dados robusto para registar os parâmetros do processo e demonstrar que os requisitos do processo foram cumpridos. As plataformas de dados modernas permitem a recolha eficiente de dados brutos seguros e fornecem a reprodução e os relatórios necessários para cumprir as normas.

O setor do tratamento térmico está a sofrer um atraso na integração dos vários elementos do processo térmico. É possível que cada componente funcione com eficiência, mas a falta de sinergia em todo o sistema faz com que se percam oportunidades de poupança de energia e melhoria do desempenho. Esta desconexão coloca vários desafios, tais como a ausência de uma qualidade constante e ineficiências operacionais e energéticas.

A falta de integração entre os elementos do ciclo térmico provoca ineficiência do processo, maior risco de problemas de controlo de qualidade e desperdício de energia. Para superar estes desafios, é essencial adotar uma abordagem integral de integração de dados em que cada segmento do circuito térmico, desde o fornecimento elétrico até ao controle do processo, seja projetado para funcionar em uníssono e se comunicar de maneira fluida, permitindo a otimização completa do processo.

Compreender o raciocínio subjacente à escolha dos componentes adequados e sua combinação constitui um desafio muito maior. É aqui que entra em jogo a experiência térmica da Watlow, fabricante de tecnologias de aquecimento industrial. O conceito que sustenta toda a oferta de soluções térmicas da Watlow, como os sensores e os controladores de potência integrados, é o do ciclo térmico.

Quando cada parte do ciclo térmico comunica eficazmente com as outras, o resultado é um processo racionalizado e eficiente que minimiza o desperdício de energia e maximiza a qualidade da produção. Os dados recolhidos pelos sensores podem ser utilizados em tempo real para ajustar os parâmetros, reduzir o consumo de energia e prever as necessidades de manutenção, o que se traduz numa maior eficiência operacional e sustentabilidade. Os fornecedores do setor do tratamento térmico devem adotar a abordagem proativa necessária para aproveitar as vantagens oferecidas pela era digital. Um design combinado entre queimadores, sensores, controladores PID e controladores de potência integrados numa estrutura da Indústria 4.0 garantirá uma resposta rápida do sistema e um controlo rigoroso dos parâmetros do processo.

Com a adoção das metodologias da Indústria 4.0, o setor do tratamento térmico deve ter em conta este quadro digital. A incorporação das tecnologias da Indústria 4.0 não é uma mera melhoria, mas uma necessidade para aqueles que desejam continuar a ser competitivos. Os benefícios de uma abordagem baseada em dados e um ciclo térmico integrado garantem maior eficiência, economia de custos e melhoria da qualidade, que compensam amplamente os custos da transição. Graças a esta abordagem, os profissionais do tratamento térmico podem aproveitar ao máximo as vantagens de uma maior eficiência, sustentabilidade e conformidade, o que lhes garantirá uma boa posição no futuro da fabricação mundial.

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa