Dominar os materiais complexos utilizados na aeronáutica

Diversos materiais de engenharia apresentam uma maquinabilidade significativamente inferior à dos materiais comuns. Pelas suas característas, onde se inclui a elevada dureza, mas não só, são muitas vezes denominados 'de baixa maquinabilidade', 'difíceis de maquinar' e até 'maus'. E todos os setores industriais, de uma forma ou de outra, têm de lidar com eles. No entanto, o seu principal consumidor é a indústria aeronáutica, onde são utilizados para fabricar turbinas, componentes de trens de aterragem ou elementos estruturais.

Na indústria aeronáutica, as características primordiais dos materiais são: a relação entre peso e resistência, a robustez e a resistência à fadiga, à corrosão e às altas temperaturas. Ora, os materiais que reúnem estas características são difíceis de maquinar, o que representa um sério desafio para a produção. Nestes incluem-se:

- Aços de alta resistência e liga

- Ligas de titânio

- Superligas resistentes ao calor

- Compósitos

Os aços de alta resistência são utilizados em elementos sujeitos a cargas mecânicas extremas, como o trem de aterragem. É também o principal material de diferentes elementos de fixação.

As ligas de titânio, graças à sua excecional relação entre resistência e densidade e à sua elevada resistência à corrosão e à deformação por termofluência, são ideais para fabricar os principais componentes da secção fria dos motores a reação. Também constituem uma alternativa interessante aos aços e aços inoxidáveis para uma redução de peso.

As superligas resistentes ao calor (HTSA), que podem manter a sua resistência em ambientes com altas temperaturas, são comuns nos componentes da secção quente dos motores a reação.

Os materiais compósitos têm uma resistência específica impressionante, que ajuda a reduzir o peso da aeronave e abre novas perspetivas para a carenagem aerodinâmica. Na aviação militar, os materiais compósitos contribuem para melhorar as características de invisibilidade dos aviões.

No entanto, a maquinagem destes materiais apresenta inúmeras complicações por diferentes motivos. As principais dificuldades são as seguintes:

- A elevada resistência do material aumenta significativamente as forças de corte, o que aumenta a carga mecânica sobre a ferramenta.

- A grande quantidade de calor gerado e a baixa condutividade térmica do material (por exemplo, na maquinagem de ligas de titânio) provocam uma má transferência de calor. Isto aumenta a carga térmica sobre a ferramenta e aumenta o risco de recrescimento do gume de corte.

- O endurecimento dos materiais por deformação (especialmente os HTSA) aumenta a resistência e a dureza da superfície da peça durante a maquinagem, dificultando o processo.

- O elevado fator de abrasão dos materiais compostos ou compósitos intensifica o atrito na zona de corte da ferramenta.

Além disso, existem outras características específicas dos materiais que afetam a maquinabilidade. Por exemplo, a elasticidade do titânio contribui para gerar vibrações que prejudicam a precisão e o acabamento superficial da peça. A estrutura interna dos compósitos está associada à laminação do material durante a maquinagem.

Todos estes fatores aceleram o desgaste da ferramenta, reduzindo a sua vida útil.

A tendência da indústria aeronáutica aponta claramente para uma maior utilização de materiais difíceis de maquinar. Isto manifesta-se na introdução de novas ligas mais resistentes e com maior resistência térmica, na ampla aplicação de compósitos e na utilização de materiais de estrutura híbrida (metal-compósito).

Para enfrentar estes desafios, a indústria de maquinagem de metais concebeu novas estratégias de corte com base nas extraordinárias capacidades das máquinas CNC e dos sistemas CAM atuais. No entanto, o elo final de todo o processo de maquinagem, que está em contacto direto com o material e extrai camadas do mesmo, é a ferramenta de corte. Trata-se da parte mais 'conservadora' da cadeia, e o seu desenvolvimento é lento, o que muitas vezes impede a plena utilização das capacidades das máquinas avançadas. Para superar estas dificuldades, é necessário reduzir as condições de corte, o que implica uma baixa produtividade e um aumento dos custos de produção. É preciso compreender que cada passo em frente, por mais pequeno que seja, no campo das ferramentas, representa melhorias significativas na maquinagem de materiais ‘difíceis’. Por isso, a indústria espera que os últimos avanços em ferramentas de corte possam mudar radicalmente esta situação.

Quais são os principais requisitos para as ferramentas destinadas a maquinar estes materiais aeronáuticos de baixa maquinabilidade? Em geral, devem ser duras, duradouras e precisas para permitir uma maquinagem produtiva, garantindo uma estabilidade e precisão excecionais. No entanto, o cumprimento destes requisitos exige esforços significativos e qualquer progresso neste sentido, por menor que seja, enfrenta grandes desafios. Cada novo avanço implica um grande trabalho de I&D, bem como a realização de testes exaustivos.

Portanto, o desenvolvimento de uma ferramenta centra-se nas seguintes áreas:

- Qualidade do material de corte.

- Desenho da ferramenta.

- Componente digital da ferramenta.

No que diz respeito aos materiais de corte, trata-se de aumentar a dureza e a resistência ao desgaste e às altas temperaturas. Isto é conseguido através da implementação de novos revestimentos, especialmente os baseados em nanotecnologia, e da ampliação da utilização de materiais extra-duros, como o nitreto de boro cúbico (CBN) e os materiais cerâmicos.

As melhorias no design das ferramentas têm como objetivo a otimização das micro e macro geometrias, como o design da cunha ou a preparação do gume de corte, para melhorar as capacidades de maquinagem. A modelagem por computador, juntamente com a dinâmica computacional e as impressionantes capacidades da manufatura aditiva, oferecem novos métodos para dar forma aos gumes, canais de corte e canais de refrigeração interna. Isto contribui para uma melhor evacuação de aparas e distribuição de refrigerante, melhorando o desempenho da ferramenta. Outro fator chave é o aumento da resistência à vibração, através de uma geometria de corte avançada, que aumenta a rigidez da estrutura, e de porta-ferramentas antivibratórios.

A componente digital da ferramenta inclui o gémeo digital e diferentes aplicações, que permitem realizar a montagem virtual da ferramenta, a simulação da maquinagem, a seleção dos parâmetros de corte, a estimativa da duração da ferramenta e outros cálculos necessários, como a potência de maquinagem e as forças de corte.

Estas tendências estão patentes nos novos modelos da Iscar, fabricante especializado em ferramentas de corte de metais, incluídos na sua campanha LogiQuick.

A Iscar desenvolveu duas novas qualidades de metal duro com revestimento PVD: a IC1017 foi concebida para o torneamento de superligas à base de níquel e a IC716 para a fresagem de alto desempenho de ligas de titânio. A gama de fresas de metal duro integral antivibratórias foi ampliada com novos designs realizados na qualidade de cor bronze IC608, a primeira opção para a maquinagem de materiais do grupo ISO S (superligas e titânio). A secção de ciências dos materiais do departamento de I&D da Iscar concebeu uma nova qualidade de metal duro, a IC5600, para a fresagem de aços (materiais do grupo P). A combinação do substrato, do revestimento CVD e do tratamento pós-revestimento aumenta a resistência ao desgaste por abrasão e à carga térmica, o que permite uma maior velocidade, especialmente na maquinagem de aços de alta resistência.

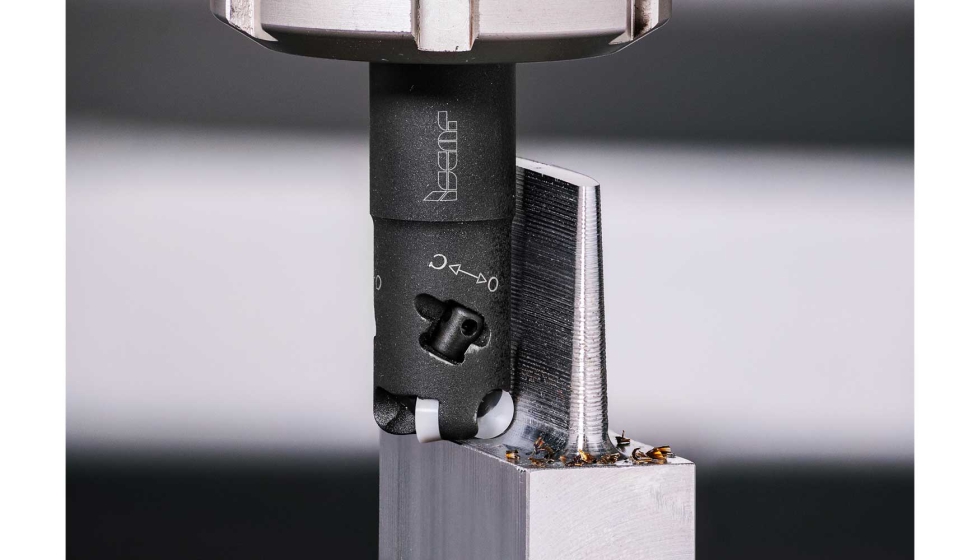

Cermill, a nova família de fresas de haste integral com pastilhas redondas de uma face (Figura 1), é interessante sob dois pontos de vista. Em primeiro lugar, pelo engenhoso sistema de fixação da pastilha com elevada rigidez. Este mecanismo permite uma maior densidade de dentes, em comparação com fresas semelhantes do mesmo diâmetro. Além disso, a pastilha pode ser substituída sem retirar a fresa do suporte. Em segundo lugar, as pastilhas são fabricadas em qualidades cerâmicas específicas para a maquinagem de superligas resistentes ao calor.

A Iscar também ampliou a sua gama de produtos antivibratórios, baseados no inovador mecanismo antivibratório integrado, composto por uma massa pesada apoiada num elemento elástico com óleo, para uma maior eliminação das vibrações. No torneamento, esta linha inclui barras de mandrilagem para profundidades de 12 e 14 vezes o diâmetro (Figura 2). Além disso, para a linha de fresagem, existem agora cabos antivibratórios com conexão Multi-Master.

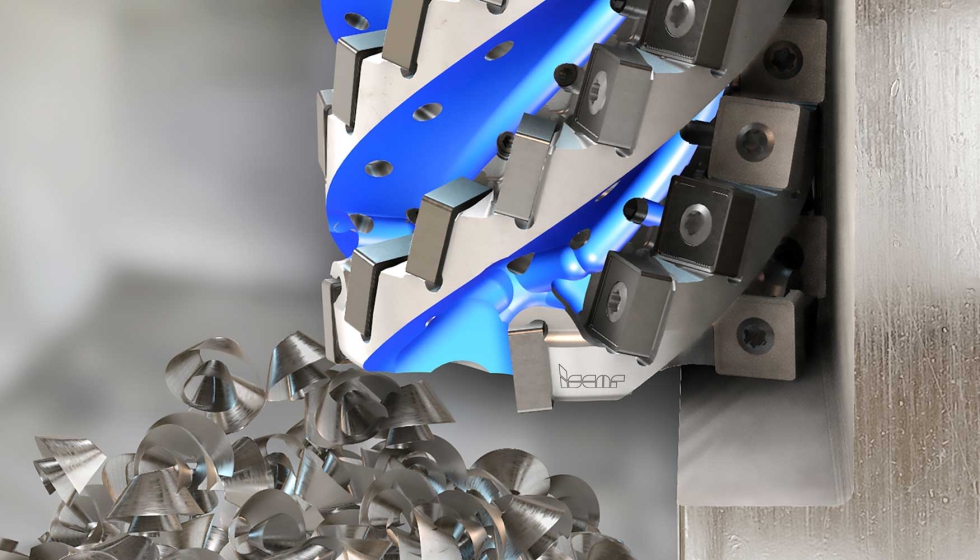

A Quick-X-Flute é uma família de fresas ocas multidentadas, desenvolvida para altos índices de remoção de metal (MRR) na fresagem de desbaste de materiais difíceis, como superligas resistentes ao calor e titânicas (grupo ISO S), aços inoxidáveis austeníticos e duplex (grupo ISO M) e aços (grupo ISO P). Estas fresas são equipadas com pastilhas quadradas de dupla face, com 8 arestas de corte, de alta rentabilidade. Um aspeto fundamental deste design é a geometria otimizada dos gumes (Figura 3), que consegue o equilíbrio entre a rigidez da fresa e a necessidade de uma evacuação eficaz das aparas quando se maquina com elevados índices de remoção de material. As fresas Quick-X-Flute também têm opção de refrigeração interna. A utilização de refrigerante de alta pressão direcionado, com bicos substituíveis e saídas frontais, garante o fornecimento direto de refrigerante à zona de corte. Isto melhora a ação de refrigeração e lubrificação, contribuindo para um controlo ideal das aparas.

O fornecimento eficaz de refrigerante é fundamental nas ferramentas atuais. No que diz respeito à linha de ferramentas de torneamento miniatura Picco, a Iscar desenhou novas lâminas com canais de refrigeração interna (Figura 4). Para aplicações de maquinagem de furos, a campanha inclui novas brocas de metal duro integral de três lâminas, para a maquinagem de furos de fundo plano. Os sistemas de fixação também foram ampliados, com porta-ferramentas com canais de refrigeração ao longo do alojamento da ferramenta. Além disso, os engenheiros de I&D da Iscar atualizaram o design da clássica família de fresas com pastilhas intercambiáveis Helimill, para obter o máximo fluxo de refrigerante com a mínima queda de pressão, utilizando software de dinâmica de fluidos computacional (CFD).

O assistente de ferramentas da Iscar, Neoita - o 'especialista híbrido' que sugere as soluções de ferramentas ideais para aplicações específicas de maquinagem -, também foi atualizado para oferecer novas funcionalidades. Uma delas é a utilização de IA, que permite aos seus utilizadores pesquisar e aceder a especificações detalhadas dos materiais, incluindo a sua composição metalúrgica e utilizações habituais.

O aumento do desempenho da maquinagem de materiais de baixa maquinabilidade utilizados na aeronáutica é muito complexo. Para o conseguir, os fabricantes de ferramentas procuram continuamente soluções rentáveis e produtivas. Embora não se tenham registado avanços radicais, os últimos progressos indicam uma evolução constante neste campo.

REVISTAS

Media Partners

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa