Hexagon participa no projeto do maior reator de fusão nuclear em construção

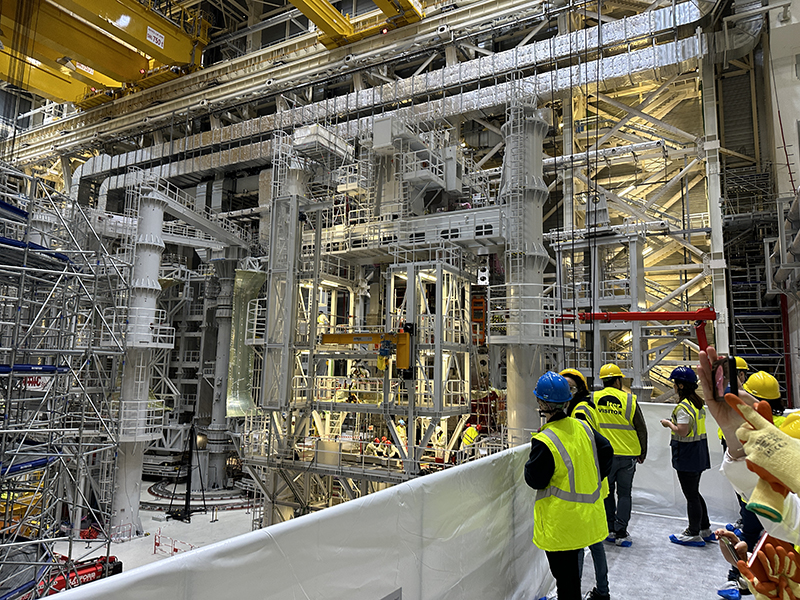

O Reator Termonuclear Experimental Internacional, ITER, é um projeto intergovernamental localizado em Caradache, França, que está a entrar numa das fases mais delicadas: a instalação do maior Tokamak já construído. A máquina em si tem 28 metros de diâmetro e 29 metros de altura, uma infraestrutura que exige precisão e segurança sem precedentes. Um desafio do qual a Hexagon Manufacturing Intelligence faz parte, como demonstrado à imprensa especializada que se deslocou a Caradache em meados de maio para conhecer em primeira mão as tecnologias utilizadas.

A fusão nuclear é uma fonte de grande esperança para a segurança energética do futuro. Um campo que está a ser investigado em reatores de investigação em todo o mundo, como é o caso do ITER — International Thermonuclear Experimental Reactor (em português, Reator Termonuclear Experimental Internacional) — que iniciou a sua jornada com a assinatura oficial em Paris, em 2006, no que seria um acordo intergovernamental sem precedentes entre a União Europeia, com a França como anfitriã, e a China, Índia, Japão, República da Coreia, Rússia e Estados Unidos. Neste projeto, cada país participa com 'espécies', ou seja, tecnologia, e entre eles partilham a propriedade intelectual. A experiência científica em grande escala, liderada pela UE, tenta produzir um plasma de fusão com dez vezes mais potência térmica do que a potência necessária para aquecer o plasma.

O coração do ITER é o Tokamak, o reator de fusão nuclear que, com 23.000 toneladas de peso e quase 30 metros de altura, será o maior já construído até ao momento e ocupará o centro de um complexo de 180 hectares, que também incluirá instalações e equipamentos auxiliares.

Mas o que se espera do ITER e quais são os objetivos dos seus promotores? Demonstrar que as reações de fusão podem produzir uma quantidade de energia muito maior do que a fornecida para iniciar o processo de reação, o que resultará num ganho global de energia. Os Tokamak utilizam uma combinação de sistemas caloríficos, ímanes potentes e outros dispositivos para criar reações de fusão em plasmas extremamente quentes e, assim, libertar energia. Os campos magnéticos resultantes mantêm as partículas carregadas unidas e fazem-nas girar dentro do reator, para que possam fundir-se e produzir energia de fusão.

Mas para a instalação de cada uma das peças que compõem o Tokamak do ITER, os técnicos não se podem desviar nem um milímetro, como explica David Wilson, engenheiro-chefe de metrologia do ITER: “O alinhamento dos ímanes é de 1 mm, a interface onde unimos os condutores é de 100 mícrons”.

Uma tecnologia com impacto real na vida quotidiana

Como expôs Benoît Coudray, diretor de Vendas da Hexagon Manufacturing Intelligence França: “A Hexagon está envolvida em projetos de I&D em vários setores, desde o aeronáutico até ao automóvel ou energético, todos eles relacionados com o dia a dia dos cidadãos e com o objetivo de desenvolver inovação para tornar as ideias realidade”, sob o lema 'Qualidade para a vida real'. No entanto, o responsável admite que, muitas vezes, a metrologia é uma grande desconhecida “e não torna evidente o impacto real que tem na vida quotidiana”.

E este era, precisamente, o objetivo da visita ao ITER, em conjunto com a Hexagon: mostrar as contribuições da empresa para este projeto e como estas ajudam a resolver um 'quebra-cabeças' em grande escala, cujo objetivo final é “melhorar a vida e garantir o acesso à energia para todos”.

Benoît Coudray acrescentou que “no ITER, a metrologia desempenha um papel muito importante para garantir a máxima precisão na digitalização das peças, no posicionamento de cada um dos componentes, no controlo desses mesmos componentes... porque a qualidade é uma condição indispensável em todo o projeto”.

Imitando o Sol

Para simplificar, o projeto ITER pretende aproveitar a energia da fusão nuclear, a mesma fonte de energia que alimenta o sol, para dar início a uma nova era energética para o planeta. No entanto, os desafios não são pequenos. Para começar, a experiência deve criar um ambiente muito mais quente do que o núcleo do Sol, que irá gerar um plasma e permitir que os isótopos de hidrogénio, deutério e trítio, se fundam e formem hélio. Ao fazê-lo, irá libertar grandes quantidades de energia; espera-se que muitas vezes mais do que a que foi investida no processo.

Este tipo de experiência implica criar uma estrela na Terra, o que exige um nível de habilidade e precisão sem precedentes. Mas no final desta colossal empreitada está a oportunidade de obter energia abundante, segura e sustentável para melhorar a qualidade de vida de todos os habitantes do planeta. É o que explica Alain Becoulet, cientista-chefe do ITER, resumindo a magnitude dessa visão: “A qualidade de vida depende da energia. E, no entanto, a energia é um dos maiores desafios que enfrentamos. Precisamos de uma energia mais limpa, mais eficiente e mais confiável do que qualquer outra fonte. Para torná-la realidade, estamos a criar um sol aqui, no planeta Terra”.

A energia de fusão oferece várias vantagens importantes em relação à fissão nuclear tradicional e aos combustíveis fósseis. Ao contrário da fissão, a fusão não produz resíduos altamente radioativos e de longa duração, e não acarreta risco de fusão. Como explica Alain Becoulet, "a vantagem da fusão em relação à fissão é que, com a fusão, não pode haver uma reação em cadeia e não é possível perder o controlo”.

Além disso, o combustível utilizado - isótopos de hidrogénio como o deutério e o trítio - é abundante e amplamente distribuído por todo o planeta. Esta abundância, juntamente com o impacto ambiental mínimo da fusão, torna-a uma solução energética atraente para o futuro e é por isso que a experiência do ITER é tão importante para todos os habitantes do planeta.

Sabina Griffith, responsável pelo departamento de comunicação, relembrou as origens do ITER, com o acordo “quase impensável” alcançado entre Ronald Reagan e Mikhaïl Gorbatxov em 1985, então líderes máximos dos EUA e da extinta URSS, que, numa reunião sobre a necessidade de reduzir os arsenais nucleares, convencidos de que ninguém sairia vitorioso de uma terceira guerra nuclear, apostaram no desenvolvimento de uma cooperação internacional em matéria de fusão nuclear com o objetivo de obter “uma fonte de energia essencialmente inesgotável em benefício de toda a humanidade”. Uma mensagem que, 40 anos depois, começa a tomar forma no Tokamak do ITER.

Griffith destacou o grau de cooperação tecnológica que o projeto ITER representa, para além das contribuições 'em espécie' de cada membro. A cooperação “não está apenas relacionada com a construção, mas também com os resultados experimentais e a partilha da propriedade intelectual”.

Beatrice Alix, coordenadora de Metrologia e Engenharia Inversa no ITER, também defendeu esta tecnologia, definindo a fusão nuclear como “a opção a longo prazo para obter energia sustentável”. Um projeto que representa um importante desafio a nível industrial devido à grande quantidade de componentes que compõem o reator. “Seria impossível construir o ITER sem uma metrologia extremamente precisa”, afirmou durante a visita, referindo a quantidade de equipamentos Hexagon utilizados para alcançar esta fiabilidade: trackers laser, scanners, sondas e software, entre outros.

A coordenadora especificou como o uso do software da Hexagon, como o SpatialAnalyzer, permite à equipa do ITER validar o que está a ser construído em relação ao projeto original. “Ser capaz de fazer isto é importante em qualquer ambiente de fabricação, mas é complicado devido à natureza do projeto.” E acrescentou: “Cada peça deve integrar-se perfeitamente no conjunto, independentemente da sua origem na cadeia de abastecimento. Os componentes não são apenas grandes, mas também únicos no seu género e, portanto, muito caros, pelo que reduzir o risco de problemas como colisões e incompatibilidades é absolutamente essencial para a experiência ITER”. Mesmo na reparação de peças, na medição de deformações ou na fabricação de outras através de engenharia reversa, as soluções da Hexagon são, sem dúvida, um aliado indispensável no trabalho diário no complexo.

Durante a visita, foi possível constatar a complexidade da montagem de todas as peças que compõem o Tokamak e até que ponto o controlo na ordem de micras é crucial.

Beatrice Alix referiu várias medições realizadas com os diferentes equipamentos da Hexagon a trabalhar em simultâneo para mostrar como a precisão milimétrica é essencial durante as etapas de montagem das peças do reator e para garantir que cada um dos componentes está perfeitamente alinhado de acordo com os planos.

Neste contexto, mencionou algumas das soluções de metrologia múltipla necessárias nessas fases do projeto, principalmente relacionadas com a metrologia de grande volume. Por exemplo, como apoio na reparação de componentes principais, como o escudo térmico da câmara de vácuo e do criostato, ou a fabricação de um modelo de referência, além da supervisão de possíveis deformações. Ou apoio no transporte e posicionamento dos principais componentes do Tokamak, seja na caracterização dimensional e padronização para futuros alinhamentos de componentes, ou no alinhamento dos principais componentes do Tokamak, desde os ajustes de nível e gestão de espaços até à caracterização e posicionamento das ferramentas de ajuste e alinhamento final dos componentes no criostato, entre muitas outras funções.

A Hexagon fornece, portanto, hardware e software totalmente confiáveis com os quais a equipa do ITER pode detectar 'não conformidades' o mais rápido possível durante o processo. Quanto mais tarde esses problemas forem detectados, maiores serão e maior será o custo para o projeto.

Os próximos anos serão cruciais

A equipa do ITER espera que as operações se iniciem em meados da década de 2030, pelo que nos próximos anos todos os olhos estarão postos neste projeto. Cada detalhe terá de ser perfeito, cada milímetro de alinhamento e interface, para garantir o sucesso das operações. Com o apoio da Hexagon no campo da medição e a sua gama exclusiva de hardware e software, a equipa espera poder construir um futuro mais sustentável, acelerando a inovação nas fontes de energia, para melhorar a qualidade de vida de todos.

Para tal, conta com uma vasta gama de sistemas de metrologia Hexagon, incluindo as seguintes:

- Leica Absolute Tracker AT960. Um laser tracker 'tudo em um' que se tornou a opção preferida da equipa do ITER para medição dinâmica de alta velocidade. Trata-se de uma solução completa para sonda de seis graus de liberdade (6DoF), digitalização e inspeção automatizada, bem como para medição de refletores.

- Absolute Scanner AS1. O emblemático sensor de digitalização 3D da Hexagon fornece à equipa do ITER os dados de digitalização de precisão de que necessita e oferece uma grande facilidade de utilização e medição 3D sem contacto.

- SpatialAnalyzer. Este software de metrologia da Hexagon é uma ferramenta poderosa e fácil de usar, perfeita para a análise de aplicações em grande escala, que ajuda a melhorar a eficiência da medição e da inspeção.

“Um trabalho de equipa”

Wandrille Vallet, vice-presidente global para Novas Indústrias da Hexagon Manufacturing Intelligence, encerrou o dia com uma revisão da contribuição da empresa para a indústria em geral, “ajudando a tecnologia a sair do laboratório” e tornando-se um “criador de dados precisos” em diferentes ramos, como o automóvel, a aeronáutica, a eletrónica, as ciências da vida, a energia e a maquinaria pesada. Atualmente, a tecnologia da Hexagon está presente em 95% de todos os novos carros em circulação, em 90% de todos os aviões e na fabricação de 75% dos smartphones. Mas o objetivo da Hexagon vai além, expôs Vallet. “A Hexagon quer fornecer tecnologia que permita desenvolver soluções para a sustentabilidade do planeta, participando na atual transformação industrial, ajudando a projetar e produzir de forma mais sustentável”. Neste sentido, disponibiliza às empresas tecnologia que permite recolher o máximo de dados fiáveis, para que possam tomar decisões com a máxima garantia e no menor tempo possível, “antecipando os problemas e tendo um controlo em tempo real da fábrica”. Os fornecedores da indústria automóvel conseguem reduzir em oito meses o tempo de desenvolvimento com as soluções Hexagon, enquanto a sua solução MSC Nastran é o padrão da indústria aeroespacial para a análise estrutural. O setor da saúde e das ciências da vida utiliza até 3.000 dispositivos de metrologia Hexagon em todo o mundo, ao mesmo tempo que a empresa presta serviços a mais de 500.000 utilizadores de software em toda a cadeia de abastecimento global, desde fabricantes de equipamentos originais até oficinas mecânicas locais, fabricantes especializados e empresas emergentes de impressão 3D.

“Em suma, ajudamos a ganhar tempo e a tomar as decisões certas à primeira tentativa, graças ao uso, por exemplo, de gémeos digitais, que permitem realizar todos os testes prévios antes de passar para a fase real”, concluiu Vallet, passando em revista as últimas inovações da Hexagon, como a nova máquina de medição por coordenadas Maestro, que se destaca pela sua velocidade, simplicidade e integração digital na metrologia e cujo funcionamento intuitivo (com fluxos de trabalho simplificados e software baseado na nuvem) foi pensado para instalações conectadas com uma arquitetura digital integral, uma integração perfeita da automação e rotas de atualização escaláveis.

Outra novidade recente é a plataforma digital Nexus, a plataforma de realidade digital para fabricantes que conecta operadores, tecnologias e dados como um catalisador, facilitando a colaboração em tempo real entre diferentes partes envolvidas num projeto, permitindo a troca segura de dados que, de outra forma, ficariam restritos aos respetivos departamentos. Com o Nexus e as informações em tempo real, um operador pode receber instruções sobre se deve trocar uma ferramenta, aguardar a conclusão de um processo, etc. Por fim, destaque para o 3D Whiteboard, uma ferramenta de quadro online totalmente interativa para trocar ideias e trabalhar em projetos colaborativos com a equipa. Com esta ferramenta, designers, analistas de simulação e engenheiros de fabrico resolvem problemas complexos utilizando fluxos de dados fluidos e colaboração em tempo real com o Industrial 3D. Além disso, as revisões de projetos e desenhos podem ser realizadas diretamente no espaço do projeto, “porque a qualidade é um trabalho de equipa”.

REVISTAS

Media Partners

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa