O seu peso leve, a sua excelente formabilidade e maquinabilidade e a sua elevada resistência à corrosão tornaram o alumínio muito popular nas indústrias aeroespacial, automóvel e de embalagens, bem como no fabrico de moldes de resina, bens domésticos e outros setores. A utilização do alumínio puro é limitada. Na maioria das aplicações industriais, o alumínio é utilizado sob a forma de ligas com diferentes elementos, como o cobre, o magnésio, o silício e o zinco, entre outros. Por conseguinte, quando se fala de maquinagem de alumínio, faz-se normalmente referência às ligas de alumínio.

Existe uma forte convicção de que a maquinagem de alumínio não causa quaisquer problemas específicos. No ambiente de produção, existe um princípio muito comum: “Pegue numa ferramenta de corte afiada e maquine o alumínio o mais rapidamente possível”. De facto, o alumínio é um dos materiais mais fáceis de maquinar, pelo que o principal objetivo dos fabricantes é assegurar a máxima produtividade, dependendo das capacidades das máquinas e das ferramentas. No entanto, também é necessário garantir uma vida útil razoável da ferramenta e assegurar que a ferramenta não se parte logo após o início da maquinação. Quais são, então, os principais problemas na maquinagem do alumínio e quais os requisitos que uma ferramenta de corte deve cumprir para os resolver?

Embora o alumínio seja altamente maquinável, a sua maquinagem pode apresentar dificuldades. Estas são algumas delas:

A maquinagem de alumínio, aparentemente simples, coloca uma série de problemas que exigem as soluções certas. E as ferramentas de corte são fundamentais para o sucesso. O desenvolvimento de ferramentas para maquinação de alumínio inclui diferentes aspetos:

As ferramentas de corte para maquinagem de alumínio têm um lugar de destaque na gama de produtos da Iscar, um dos principais fabricantes de ferramentas do mundo, e estão incluídas nas suas soluções de torneamento, fresagem, perfuração e roscagem. Ao longo dos últimos anos, a Iscar tem continuado a desenvolver novos designs de ferramentas para maquinagem de alumínio.

O revestimento Diamond-Like Carbon (DLC) combina uma dureza excecional com uma excelente resistência ao desgaste. Além disso, o baixo coeficiente de atrito do DLC em relação ao alumínio ajuda a reduzir consideravelmente a aderência e a acumulação da aresta de corte (BUE) durante a maquinagem. Estas propriedades fazem do DLC um revestimento ideal para a maquinagem de metais não ferrosos, em particular o alumínio com um teor de silício até 12%.

As duas classes de carboneto nano-composto Iscar com revestimento DLC (IC1520 para pastilhas de torneamento e ranhuramento e IC1508 para fresas de topo integrais e pastilhas de corte) aumentam a eficiência da maquinagem.

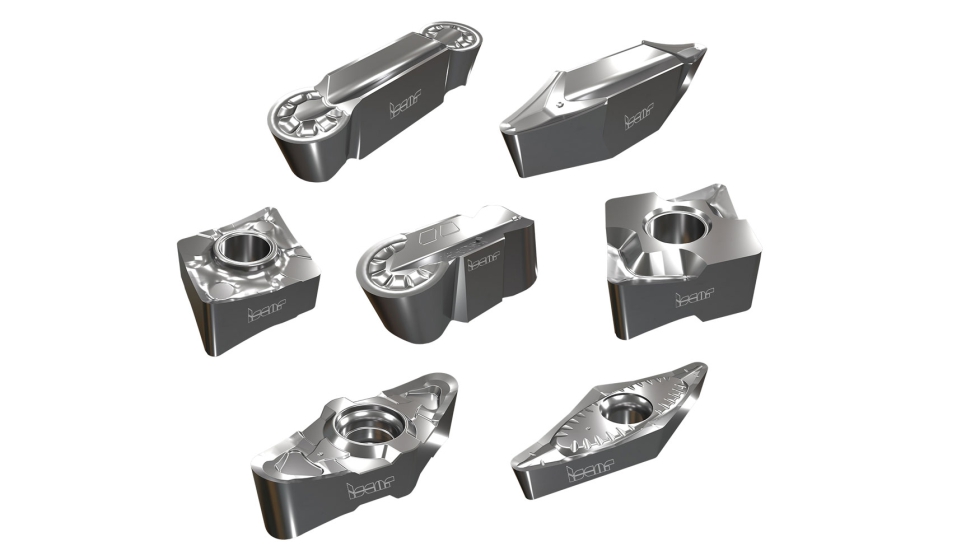

A gama de produtos intermutáveis Iscar foi alargada com novas pastilhas concebidas especificamente para o alumínio. Estas incluem pastilhas de dois pontos para ranhuras de precisão e pastilhas rômbicas e trigonais de dupla face para torneamento ISO. Todas elas têm faces de corte polidas com quebra-cavacos específicos para eliminar o recrescimento da aresta e garantir um corte suave e leve. Quanto às famílias de ferramentas de metal duro, a Iscar incorporou novas fresas com um design de lábio variável para amortecer as vibrações.

O sistema de fixação de troca rápida é outra grande tendência de maquinação. Como uma inovação específica para os fabricantes de rodas de alumínio, a Iscar desenvolveu uma nova gama de ferramentas modulares de troca rápida para operações de torneamento interno e externo, incluindo perfilagem, entalhe, faceamento e perfuração. O sistema apresenta uma ligação em cauda de andorinha com contacto total entre as cabeças de corte equipadas com pastilhas intercambiáveis e o corpo, resultando em forças de aperto extremamente elevadas, garantindo estabilidade e resistência a condições de corte tenazes.

O fabrico aditivo (AM) abriu novos horizontes no design de ferramentas. As novas cabeças com pastilhas intercambiáveis e ligação Multi-Master e Flexfit têm uma opção de alta pressão de refrigeração, graças a condutas internas e saídas de refrigeração produzidas com tecnologia de impressão 3D. Estas condutas internas são otimizadas através da dinâmica de fluidos computacional. As ligações roscadas permitem a personalização da ferramenta, com base no princípio da modularidade das famílias Multi-Master e Flexfit, que também incluem uma grande variedade de adaptadores, extensões e redutores. Estas cabeças são também adequadas para trabalhos com quantidade mínima de lubrificante (MQL), o que aumenta significativamente o campo de aplicação para a fresagem de ligas de alumínio, incluindo as mais abrasivas com um elevado teor de silício.

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa