Espuma metálica e substitutos de PFAS melhoram a pegada ecológica industrial

Devido ao aumento dos requisitos regulamentares, fornecedores de tecnologia de produção de todo o mundo enfrentam o desafio de integrar materiais eficientes e amigos do ambiente. Entre as soluções disponíveis encontramos as espumas metálicas e os substitutos de substâncias per- e polifluoroalquiladas (PFAS). Estas e outras soluções vão poder ser vistas na EMO Hannover 2025, a principal feira mundial de tecnologia de produção, que irá decorrer de 22 a 26 de setembro.

Como fazer pão

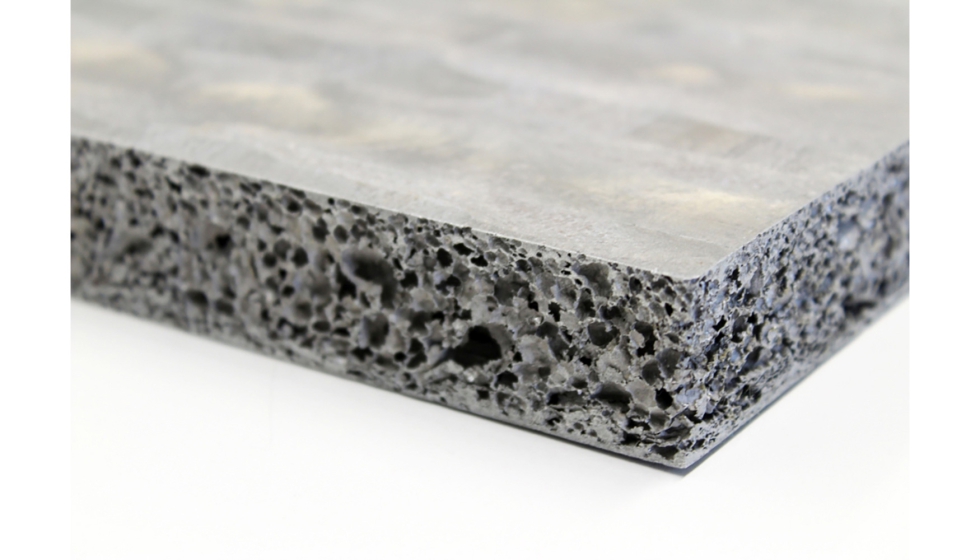

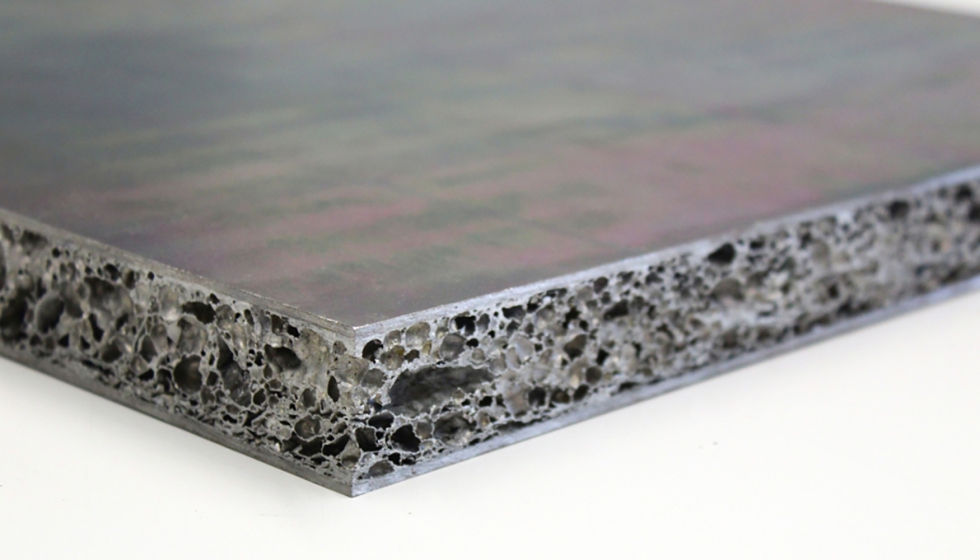

As espumas metálicas ajudam a tornar as máquinas mais eficientes, leves e, ao mesmo tempo, mais estáveis. Semelhante aos seus modelos naturais, como os ossos ou a madeira, o material altamente poroso possui uma estrutura celular que pode absorver energia na forma de oscilações, impactos ou som.

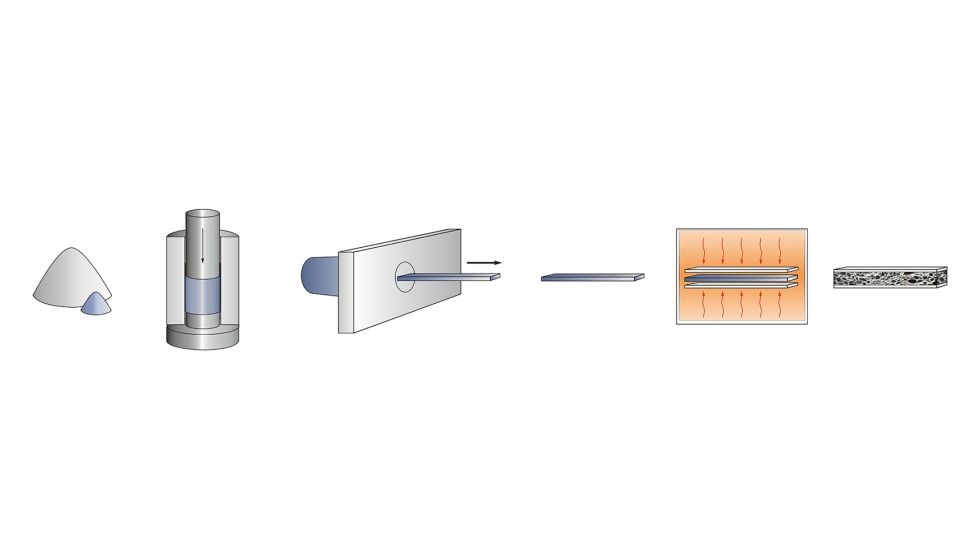

A espuma de alumínio pode ser fabricada através de um processo que, em princípio, é semelhante ao de fazer pão, já que pressupõe a mistura de um pó, um agente expansor e calor. No entanto, a fabricação do material de alta tecnologia é, claro, um pouco mais difícil. “Para a fabricação de espumas de alumínio, é necessário misturar uma liga de alumínio e um agente expansor, geralmente pré-compactados por compressão axial e depois comprimidos em secções espumáveis por extrusão”, explica Carsten Lies, chefe do Departamento de Construção Leve Funcionalmente Integrada no Instituto Fraunhofer de Ferramentas de Máquinas e Tecnologia de Formação (IWU). “Para a fabricação de sanduíches de espuma de alumínio, secções de alumínio espumáveis personalizadas são colocadas entre duas folhas de cobertura posicionadas a determinada distância uma da outra”, acrescenta o engenheiro, descrevendo o processo de produção.

No subsequente tratamento térmico, o alumínio espumável expande-se várias vezes. A espuma resultante forma uma ligação sólida com as duas folhas de cobertura, formando uma estrutura do tipo sanduíche. Após arrefecer, esta estrutura é cortada na dimensão necessária. “As espumas metálicas, especialmente as espumas de alumínio, são usadas principalmente como material central em estruturas tipo sanduíche”, explica Lies. As camadas exteriores são geralmente feitas de aço ou alumínio. “As camadas superiores suportam cargas, o núcleo impede o contato direto entre as folhas”, é assim que o investigador do Fraunhofer explica as propriedades especiais do material de alta tecnologia. A ligação entre as camadas superiores e o núcleo ocorre geralmente através da ligação metálica adesiva.

Leve, rígido e arejado: sanduíche com recheio de espuma

“Dependendo do design, os painéis tipo sanduíche têm uma rigidez à flexão muito elevada. Este efeito é utilizado para tornar os conjuntos mais leves e, assim, manter ou até melhorar a rigidez dos mesmos”, explica Lies. Segundo o investigador, dependendo do critério de otimização, é possível obter poupanças de peso significativas com a mesma rigidez (até cerca de 30%) ou aumentos substanciais da rigidez sem aumentar o peso. As vantagens específicas da utilização de espuma metálica em máquinas, em termos de eficiência e sustentabilidade, residem, segundo Lies, numa “melhoria notável do amortecimento graças ao núcleo espumado e numa considerável redução de peso através de estruturas tipo sanduíche”.

O facto de as espumas metálicas também poderem ser facilmente recicladas tem um efeito positivo na pegada ecológica. “Como não é utilizado adesivo na produção do sanduíche, o material pode ser utilizado nos ciclos existentes para o tratamento de sucata metálica composta por aço e alumínio”, diz o investigador.

Personalização graças ao fabrico aditivo

Os componentes feitos de espuma metálica – ou mais precisamente, de materiais híbridos porosos (HyPo) – também podem ser fabricados em impressão 3D, com a vantagem de as câmaras de ar poderem ser posicionadas com precisão. Os componentes produzidos desta forma podem ser ainda mais otimizados para aplicações especiais, uma vez que o ajuste graduado da estrutura dos poros no interior do componente oferece mais opções do que a introdução de ar no metal durante a formação por expansão gasosa. Assim, é possível criar na impressora 3D componentes personalizados com propriedades definidas com precisão.

“Um ajuste gradual da estrutura porosa e dos perfis de propriedades é muito difícil ou mesmo inviável num material fabricado de forma monolítica, uma vez que o processo de fabricação ou o processamento posterior não se adapta aos requisitos finais de utilização”, explica Thomas Hassel, do Instituto de Ciência dos Materiais da Universidade Leibniz de Hanôver (LUH), acrescentando que o fabrico aditivo permite ”uma produção próxima da forma final“ dos componentes e, ao mesmo tempo, ”introduz gradientes nos locais correspondentes, alinhados com o perfil de requisitos”.

A investigação aborda aplicações específicas na indústria das máquinas-ferramenta e como o material inovador pode ajudar a aumentar a eficiência e a sustentabilidade na fábrica. O foco está em componentes como o trocador de ferramentas, o porta-ferramentas ou o suporte do fuso, no que diz respeito à sua rigidez, amortecimento, comportamento termoelástico, desequilíbrios, bem como sua dureza e qualidade superficial, explica Hassel. Através da implementação de componentes HyPo, por exemplo, numa retificadora, investiga-se quais as vantagens que os componentes graduais oferecem. “Analisa-se o comportamento operacional durante a maquinagem, uma vez que o processo de fresagem envolve uma grande variedade de condições de carga”, salientou Hassel. “Isto permite determinar o impacto do componente HyPo nas propriedades mecânicas e térmicas da máquina e melhorar significativamente o seu desempenho”.

Espuma metálica a partir da impressora 3D

Componentes fabricados a partir de materiais híbridos porosos (HyPo) podem ser produzidos por impressão 3D. Investigadores da WGP (Wissenschaftliche Gesellschaft für Produktionstechnik, em inglês The German Academic Association for Production Technology) estabeleceram como objetivo o desenvolvimento, até 2027, de um processo de fabrico adaptável e robusto para materiais HyPo. A produção de espuma metálica por fabrico aditivo está atualmente a ser investigada no centro de investigação colaborativa: SFB/Transregio TRR375, intitulado ‘Multifunctional High-Performance Components made of hybrid porous materials (HyPo)’, com a participação da Universidade de Kaiserslautern-Landau (RPTU) e da Universidade Leibniz de Hanôver durante o primeiro período de financiamento. Dois métodos principais estão integrados no programa de investigação. Um método baseado em laser (DED-LB – Laser Beam Direct Energy Deposition) e um método baseado em arco (WAAM – Wire Arc Additive Manufacturing) são utilizados para fabricar estruturas porosas graduadas e materiais graduados a partir de híbridos. O foco da investigação é a distribuição graduada das propriedades desses materiais, explica o coordenador do projeto, Thomas Hassel, do Instituto de Ciência dos Materiais da Universidade Leibniz de Hanôver (LUH). Mais informações disponíveis em: https://www.trrhypo.de

Substituição de ‘substâncias químicas persistentes’

O uso de materiais leves para aumentar a sustentabilidade é apenas uma das várias estratégias adotadas para melhorar a pegada ecológica na produção industrial. Paralelamente, cada vez mais atenção é dada às alternativas ecológicas aos chamados ‘químicos eternos’, ou seja, as substâncias per- e polifluoroalquiladas (PFAS). Estas são utilizadas especialmente em contextos de condições extremas: altas temperaturas, desgaste elevado ou ambientes quimicamente agressivos. Podem ser encontradas em vedantes, tubagens ou acessórios de união.

“Não existe uma resposta única sobre se é possível substituir os PFAS; é necessária uma avaliação individual de acordo com a aplicação”, afirmou Frank Schönberger, chefe de Síntese e Formulação do Instituto Fraunhofer de Durabilidade Estrutural e Confiabilidade de Sistemas (LBF), com sede em Darmstadt. “Substituir os fluoropolímeros 1:1 geralmente não é viável; tudo depende dos requisitos específicos de cada aplicação”.

Há casos em que um fluoropolímero pode ser substituído por outro polímero de alto desempenho (como PEEK, PEI ou PPS), desde que as exigências de temperatura e resistência química sejam moderadas ou no âmbito de compostos tribológicos. “Mas também existem áreas em que os requisitos complexos — atualmente — não podem ser satisfeitos por nenhum outro material”, acrescentou o investigador. “Os fluoropolímeros apresentam uma resistência química quase universal e alta resistência térmica. Em aplicações onde estas propriedades são essenciais, como em bombas ou máquinas que têm de resistir a diferentes meios em condições variáveis, por enquanto não é necessário substituí-los”, conclui Schönberger. “No entanto, existem oportunidades de substituição em aplicações onde não é necessário todo o potencial dos fluoropolímeros ou onde é possível redesenhar o componente”.

Substituição de PFAS também nos EUA

Segundo Schönberger, a substituição dos PFAS também é relevante para mercados fora da Europa, especialmente nos Estados Unidos, onde existem regulamentações específicas que variam de acordo com o estado federal. Isso mostra que o aumento da sustentabilidade na tecnologia de produção é um desafio global, ao qual as fábricas de todas as nações industrializadas devem responder.

REVISTAS

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa