Instalada em Portugal desde 2002, a Caradonna é atualmente um dos principais players europeus no mercado dos sistemas de segurança física. Da fábrica de Marco de Canaveses saem diariamente centenas de cofres, portas de segurança e quartos-fortes fabricados com recurso à mais recente tecnologia Trumpf. Nicolas Vrazinis, diretor-geral da empresa, relata-nos uma parceria de sucesso com a marca alemã, que considera "o Rolls-Royce da maquinaria para trabalhar chapa".

Desengane-se quem ainda pensa que o fabrico de produtos metálicos de elevado valor acrescentado em Portugal é residual. São vários os exemplos do contrário, como é o caso dos sistemas físicos de segurança fabricados pela Caradonna em Marco de Canaveses.

Fundada em França, em 1965, por Jean Caradonna, a empresa concentra atualmente toda a sua atividade na unidade local, onde desenvolve, produz e comercializa cofres, portas de segurança e quartos-fortes para clientes industriais, nomeadamente para o setor bancário e do retalho, bem como para transportadoras de fundos e mercado de luxo. Em 2024 alcançou uma faturação de 30,3 milhões de euros, muito alavancada pelo setor bancário europeu, onde é líder de mercado: “60% dos ATM instalados na Europa têm um cofre fabricado nestas instalações”, refere Nicolas Vrazinis, acrescentando que, na área do retalho, “ainda há muito por fazer”, referindo-se ao aumento das necessidades de cofres, por exemplo, nas caixas de pagamento automático dos supermercados.

As exportações absorvem a totalidade da produção da Caradonna, que segue para países como a Alemanha, Reino Unido, Itália, Espanha, Brasil, Estados Unidos da América e Filipinas.

O diretor-geral recorda o início da atividade em Portugal, em 2002, quando o crescimento da empresa coincidiu com uma grave crise de mão de obra em França. “Na altura, procurávamos uma alternativa nos países mais próximos e encontrámos aqui as melhores condições. Começámos por ter um pequeno pavilhão, apenas com operações de montagem. Ao longo dos anos fomos adicionando processos de produção, incluindo o primeiro grande investimento numa máquina de quinagem Trumpf, em 2008, até mudar definitivamente toda a produção para cá, em 2017”.

Atualmente, os investimentos na unidade local continuam, nomeadamente em soluções de automatização, digitalização e novas máquinas Trumpf que, apesar de exigirem mão de obra mais qualificada “difícil de encontrar”, são simultaneamente um “elemento motivador da equipa e uma garantia de crescimento”, assegura o responsável.

A Caradonna fabrica cofres, portas de segurança e quartos-fortes.

A relação entre a Caradonna e a Trumpf começou em 1980, em França, e foi reforçada quando a empresa francesa se instalou em território nacional. Atualmente, trabalham em Marco de Canaveses oito máquinas da marca alemã, incluindo quatro quinadoras, uma célula de quinagem automatizada, uma puncionadora, uma máquina de corte a laser 2D e uma máquina combinada laser e puncionagem, com armazém integrado.

As mais de quatro décadas de parceria constituem uma das razões para a Caradonna continuar a apostar nos equipamentos Trumpf. “Por um lado, temos muitas ferramentas que podemos utilizar nas novas máquinas e, por outro, os nossos operadores já conhecem a tecnologia, o que facilita a adaptação a novos equipamentos”, destaca Nicolas Vrazinis.

Mas a principal razão apontada é a elevada qualidade e performance dos equipamentos. “A Trumpf é o Rolls-Royce da maquinaria para trabalhar chapa metálica”, frisa o diretor-geral. “Este ano comprámos uma quinadora Trumpf TruBend 7036 e uma TruBend 5130, que demonstram uma evolução espetacular em relação aos modelos anteriores. Por exemplo, a nova interface instalada em ambas facilita muito o trabalho do operador, elimina erros de montagem e permite fazer alterações na produção a uma velocidade verdadeiramente inacreditável”.

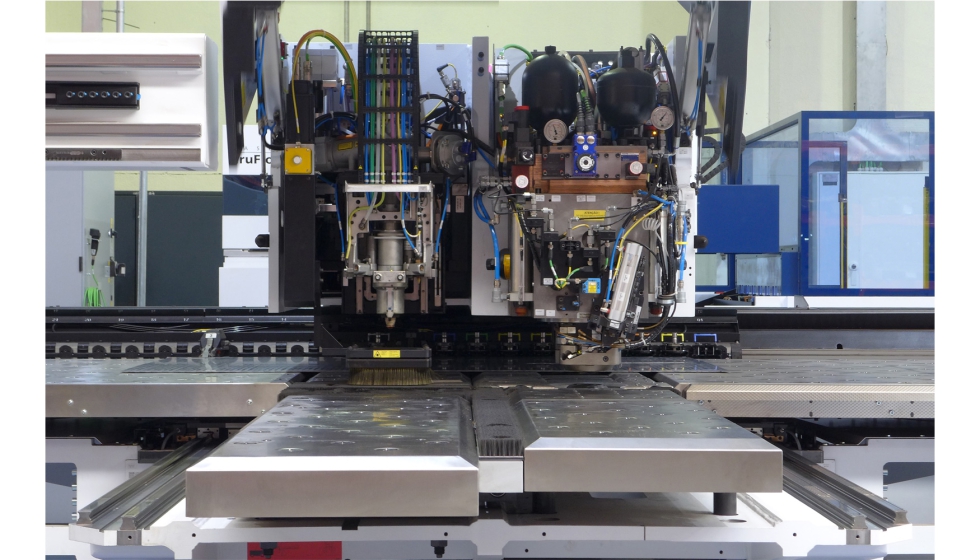

Entre os investimentos mais recentes está também a TruMatic 7000, uma máquina que combina laser com pucionagem para dar resposta aos mais exigentes requisitos de produtividade, flexibilidade e qualidade das peças. Os parâmetros de qualidade são conseguidos graças a elementos como a matriz ativa, que permite uma operação de puncionamento e conformação sem arranhões, e o laser de CO2 instalado, que garante resultados de corte muito precisos. Na fase de ejeção das peças, as tampas monitorizadas por sensores garantem a total segurança dos operadores. A máquina é completada por um armazém automático, o SheetMaster, que carrega, descarrega e classifica as peças de forma automatizada e segura.

Nicolas Vrazinis salienta que “apesar de se tratarem de investimentos elevados, as possibilidades oferecidas pelos novos equipamentos Trumpf acabam por se traduzir em prazos de amortização muito curtos. Mas o nosso principal objetivo nem é esse”, garante, “quando investimos numa máquina, fazemo-lo porque precisamos de nos manter no topo da tecnologia disponível, para aumentar a capacidade de produção e a produtividade com equipamentos que facilitam o trabalho dos operadores. E a verdade é que, até hoje, todas as máquinas e tecnologia que adquirimos à Trumpf contribuíram para o crescimento da empresa”.

A Caradonna adquiriu a TruMatic 7000 com armazém integrado. O SheetMaster carrega, descarrega e classifica as peças de forma automatizada e segura.

A TruMatic 7000 tem uma matriz ativa, que permite uma operação de puncionamento e conformação sem arranhões, e um laser de CO2 que garante resultados de corte muito precisos.

Neste contexto de investimentos sucessivos, estão incluídas ferramentas de digitalização. Nicolas Vrazinis adianta que o próximo passo é a instalação do software ERP industrial Oseon, que deverá estar concluída até ao final de 2026.

De fácil aprendizagem e operação, esta solução abrangente desenvolvida pela Trumpf permite aos utilizadores automatizar totalmente o fluxo de materiais no chão de fábrica, eliminando potencialmente a necessidade de investir num sistema de armazenamento em grande escala. Os operadores têm acesso a todos os dados relevantes sobre o processo de fabrico e sobre as atividades a montante e a jusante num ecrã intuitivo - sem papel, sem alternar entre diferentes suportes e sem necessidade de sair do chão de fábrica. De acordo com a Trumpf, estas vantagens podem traduzir-se em ganhos de produtividade na ordem dos 20%.

“O Oseon reforça o posicionamento da Trumpf enquanto fornecedor líder de soluções para a produção digitalmente conectada, pensadas para reduzir ao mínimo o tempo de inatividade das máquinas e dos operadores”, afirmou Pedro Henriques, Office Manager da Trumpf Portugal.

Graças à interface aberta, o Oseon pode ser facilmente implementado em qualquer setor de atividade.

60% dos ATM instalados na Europa têm um cofre fabricado em Marco de Canaveses

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa