Os acionamentos para veículos elétricos têm de ser potentes e compactos ao mesmo tempo, um desafio técnico que exige componentes de alta qualidade. É por isso que são necessárias máquinas de fresagem e retificação de última geração para fabricar as engrenagens para carros elétricos. Estas oferecem uma precisão extrema até ao micrómetro (cerca de um quinto da espessura de um cabelo humano). Em condições de carga elevada, é a microgeometria superior que determina o entrosamento perfeito das engrenagens. Uma tecnologia de retificação inovadora permite obter graus de qualidade de superfície muito elevados, uma concentricidade ótima e geometrias perfeitas dos flancos dos dentes. Além disso, garante que as engrenagens se adaptam às frequências naturais da transmissão e amortecem as vibrações de forma ótima.

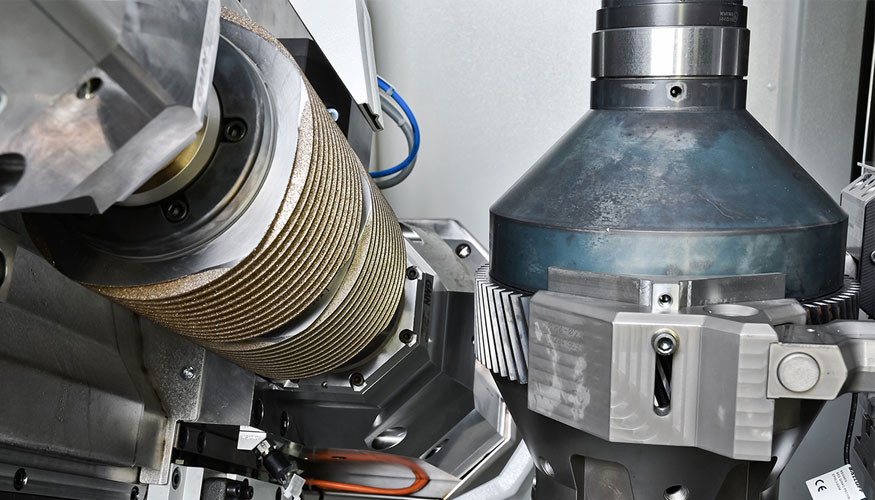

As máquinas de fresagem e retificação de engrenagens da empresa alemã Liebherr-Verzahntechnik GmbH, ajudam os fabricantes de engrenagens a fornecer grandes quantidades de componentes de alta qualidade aos fabricantes de veículos elétricos. Isto garante um funcionamento eficiente, silencioso e limpo destes componentes. O principal objetivo é minimizar o atrito e aumentar a capacidade de carga dos flancos dos dentes, algo que pode ser assegurado através da retificação fina e do polimento.

Qualidade de superfície superior

“Em comparação com as engrenagens dos motores de combustão convencionais, os e-drives requerem geralmente componentes com uma maior qualidade da superfície”, explica Thomas Breith, diretor de gestão de produtos da Liebherr-Verzahntechnik GmbH, citando duas razões para tal: em primeiro lugar, a natureza fundamentalmente diferente da potência transmissível e, em segundo lugar, os elevados binários de impulso. Estes últimos são gerados por um método que permite recuperar energia durante a travagem. As exigências rigorosas em matéria de vibrações audíveis e percetíveis (Noise Vibration Harshness, ou NVH, na sigla em inglês) requerem igualmente uma elevada qualidade da superfície das engrenagens. Por último, mas não menos importante, os baixos valores de rugosidade garantem uma maior duração da bateria. “Isto significa que é necessária a mais elevada qualidade de engrenagem para todas as funções”, afirma Breith.

Especificações exatas de rugosidade

Mas como é que os requisitos mais elevados para a produção de componentes de acionamento podem ser cumpridos? Os fabricantes de equipamento original (OEM) especificam normalmente os processos de fabrico necessários para os fornecedores, definindo determinados valores-alvo para a rugosidade da superfície. Estes são definidos em termos de normas internacionais, tais como rugosidade média (Ra), altura máxima do perfil (Rz), profundidade da rugosidade do núcleo (Rk), altura do pico reduzida (Rpk) e profundidade do vale reduzida (Rvk). A retificação fina com sem-fins de retificação dupla permite obter graus de qualidade de superfície elevados, mas ainda assim retificáveis. “Estas ferramentas utilizam especificações de sem-fins de retificação otimizadas de forma diferente para cada curso de retificação”, explica Breith. O resultado são geometrias de engrenagens de alta precisão, medidas em aparelhos de medição de engrenagens, de acordo com as normas DIN e ISO. Os valores Rz situam-se entre 1,2 e 1,8 micrómetros.

Um ciclista numa bicicleta elétrica prefere ouvir o canto dos pássaros do que os ruídos irritantes da unidade de tração da bicicleta. A suavidade de funcionamento igualmente é importante para os veículos elétricos. Trata-se de um desafio técnico que exige componentes perfeitamente polidos. Foto: Liebherr-Verzahntechnik.

“Temos de utilizar o chamado ‘polimento-retificação’ se a OEM exigir valores Rz ainda mais elevados, entre 0,8 e 1,2 micrómetros”, afirma Breith. São utilizados um sem-fim de retificação muito fino e um sem-fim de polimento. “O corte de polimento remove apenas 2 a 3 micrómetros no flanco do dente. Tem de ser efetuado um teste preliminar para otimizar o processo para cada componente individual. Neste caso, é essencial combinar o equipamento de medição utilizado pelo fabricante com o do utilizador final”, diz o gestor da Liebherr.

Muitos desafios têm de ser ultrapassados para se obter um resultado perfeito. De acordo com Breith, o requisito mínimo é uma máquina de retificação de engrenagens de alta precisão com o software de aplicação adicional necessário. “O processo é otimizado através da utilização da tecnologia de aplicação adequada do fabricante da máquina. A fiabilidade do processo só é possível com dispositivos de fixação e ferramentas de retificação de alta qualidade”, explica. A experiência do fabricante é importante neste domínio, e o apoio intensivo ao cliente é crucial.

A mudança dos motores de combustão para os motores elétricos significa que, no futuro, serão necessárias menos engrenagens e, consequentemente, em menor quantidade. No entanto, os fabricantes de engrenagens são confrontados com requisitos de qualidade cada vez mais elevados, pelo que pode valer a pena investir em tecnologia inovadora e flexível que também permita produzir quantidades mais pequenas. Desta forma, os fornecedores que investem em equipamentos para a produção flexível de superfícies ultrafinas com diferentes contornos podem obter uma vantagem competitiva e um rápido retorno do investimento, à medida que o número de veículos elétricos continua a crescer.

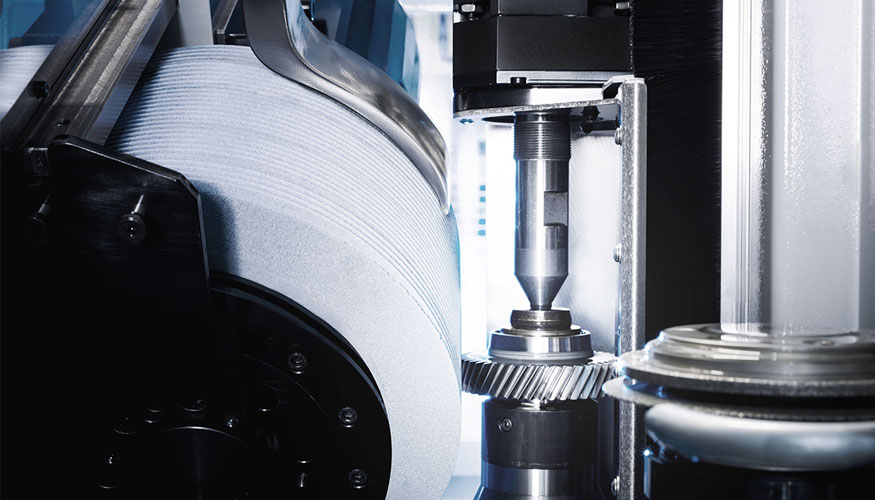

A Emag GmbH, com sede em Salach (sudoeste da Alemanha), também oferece soluções de retificação fiáveis e de alta precisão para utilização em veículos elétricos. Esta tecnologia garante a mais elevada qualidade de superfície sem ruídos de funcionamento incómodos. Os especialistas da sua filial italiana Emag SU, localizada em Milão, também desenvolvem soluções de alto desempenho para a retificação de engrenagens.

Oliver Hagenlocher, diretor de marketing da Emag, sugere as máquinas de retificação geradoras com um conceito de eixo inovador como soluções excecionais para a retificação de engrenagens. Elas podem criar as superfícies perfeitas que são tão importantes nos veículos elétricos. O fator decisivo é que as retificadoras geradoras não têm um eixo tangencial, mas os eixos Y e Z existentes geram um eixo tangencial ‘virtual’ através de um movimento simultâneo. Isto minimiza a distância entre o eixo A e o ponto de contacto da ferramenta, o que, por sua vez, evita ‘frequências fantasma’ na superfície do componente.

Isto pode parecer bastante etéreo, mas existem razões muito racionais para o fazer. As ‘frequências fantasma’ são frequências que não correspondem às frequências da malha e aos seus harmónicos; também podem ocorrer no componente durante a retificação. As ‘frequências fantasma’ são causadas por irregularidades mínimas que são quase impossíveis de evitar na produção em série. Tornam-se especialmente críticas quando estes desvios causam excitação harmónica. Para reconhecer e evitar as causas destas irregularidades é necessário um grande know-how e experiência de processo.

Tal como nos automóveis elétricos, também nas bicicletas elétricas faz sentido otimizar a qualidade da superfície dos componentes de transmissão, embora não com o mesmo nível de qualidade. “As aplicações atuais das e-bikes ainda não têm os mesmos requisitos de qualidade que os estipulados para os motores elétricos dos automóveis”, diz Breith. No entanto, o diretor da Liebherr não pode excluir a possibilidade de “certos critérios de transmissão para e-bikes se tornarem mais exigentes no futuro, semelhantes aos do setor automóvel”.

A tecnologia de produção moderna e de alta precisão é, portanto, essencial para os fornecedores que querem estar na vanguarda da transição para os veículos elétricos. Porque só com componentes perfeitamente polidos é que os carros elétricos e as e-bikes podem funcionar com a máxima eficiência e ronronar como um gato quando estão na estrada, em vez de chiarem ou rangerem.

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa