Na produção de ferramentas, os revestimentos transformam-nas em verdadeiros atletas de resistência, o que contribui diretamente para a melhoria da sustentabilidade. Há benefícios que são óbvios desde o minuto zero, como a melhoria da eficiência, a redução de resíduos e o menor consumo de recursos e energia durante o fabrico. Mas as vantagens alcançadas vão muito mais além.

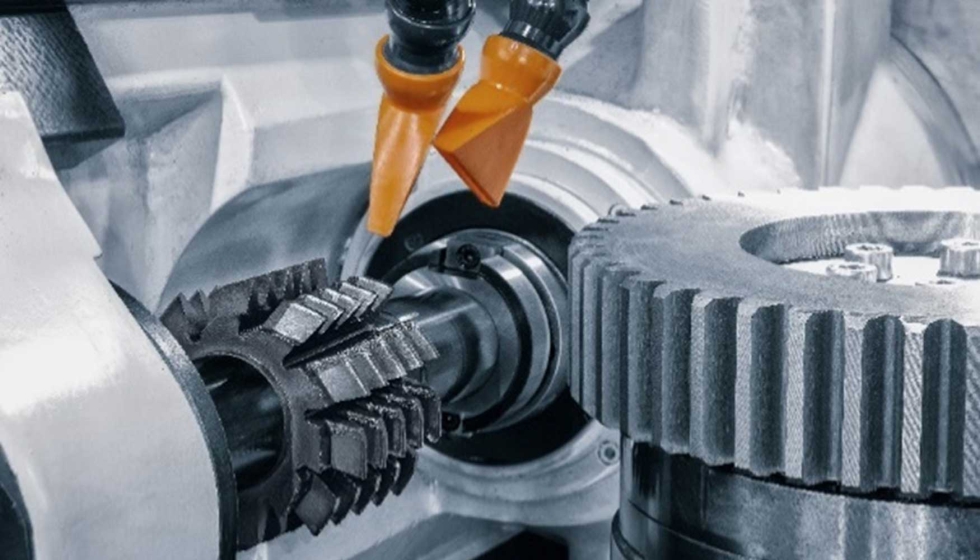

Os revestimentos reduzem o atrito, o desgaste e a corrosão, o que aumenta significativamente a vida útil das ferramentas e a durabilidade dos componentes. São excelentes exemplos de eficiência de recursos e sustentabilidade melhoradas. Com ferramentas de maquinagem revestidas, é possível produzir muito mais peças e muito mais rapidamente. De um ponto de vista ambiental, os fabricantes notam uma diminuição no consumo de recursos de ferramentas, lubrificantes, materiais e energia, o que contribui para a redução das emissões de CO2. O aumento da qualidade da produção reduz o desperdício, os resíduos e o desperdício de material. Em alguns casos, os revestimentos permitem a maquinagem a seco sem lubrificantes prejudiciais ao ambiente.

Os efeitos e as poupanças que podem ser alcançados só podem ser demonstrados através de cálculos caso a caso, uma vez que os parâmetros de funcionamento das ferramentas variam frequentemente. A vida útil da ferramenta é certamente um fator crucial. Por exemplo, se o revestimento Balinit Tisaflex PVD (Deposição Física de Vapor) da Oerlikon Balzers promete um aumento de 14% na vida útil da ferramenta em comparação com produtos de referência anteriores na maquinagem de Inconel para componentes de turbinas, também implica benefícios ecológicos significativos.

A utilização de recursos para um revestimento PVD é de apenas 10% em comparação com o fabrico de uma nova ferramenta de metal duro. Foto: Oerlikon.

Isto é ainda mais evidente quando se comparam as vidas úteis das ferramentas com e sem revestimento: enquanto uma broca sem revestimento efetuou apenas 28 furos, a mesma ferramenta com o revestimento PVD Balinit Pertura permaneceu operacional após mais de 4.500 furos efetuados. Este aumento de mais de 160 vezes na vida útil está associado a efeitos extensivos de sustentabilidade, uma vez que menos ferramentas precisam de ser fabricadas ou recondicionadas, resultando numa redução de matérias-primas, resíduos, energia, transporte e emissões de CO2. Em números: 13,7 kg de carboneto e o equivalente a 75 árvores de faia são poupados, absorvendo cerca de 935 kg de CO2 por ano.

No processo PVD, os revestimentos resistentes ao desgaste são depositados diretamente nas ferramentas em vácuo. Isto é conseguido com um gasto relativamente baixo de recursos e energia em comparação com o fabrico tradicional de ferramentas. Utilizando avaliações do ciclo de vida, o impacto ambiental da produção de metal duro pode ser comparado com o revestimento PVD: de acordo com estas avaliações, o consumo de recursos para o revestimento PVD é de apenas cerca de 10% em comparação com o fabrico de ferramentas de metal duro.

No início deste ano, a Oerlikon Balzers introduziu o revestimento Balinit Alcrona EVO. Comparado com o seu antecessor, pode aumentar a vida útil da ferramenta em mais de 30% através de melhorias significativas. A resistência otimizada ao desgaste também reduz o volume de material de afiação durante o recondicionamento, o que aumenta o número de ciclos de afiação por ferramenta. Isto não só melhora o equilíbrio ecológico, mas a retificação também reduz os custos de aquisição de novas ferramentas em cerca de 23%. A Balinit Alcrona EVO já provou o seu valor num teste realizado por um fornecedor Tier1 da indústria automóvel. Na maquinagem a seco com uma fresa HSS, excedeu a vida útil do seu antecessor em mais de 40%.

As brocas e as fresas não são concebidas para uma única utilização; são ferramentas duradouras capazes de serem recondicionadas várias vezes, contribuindo assim para a sustentabilidade e a conservação dos recursos. Como exemplo, considere-se uma broca de metal duro que pesa 70 gramas: supondo três ciclos de recondicionamento, isto já poupa 210 gramas de matéria-prima. Com uma quantidade de 1 milhão de brocas e fresas por ano, isto representa uma poupança significativa de 210 toneladas de matéria-prima.

A energia poupada só na produção das peças em bruto já é de aproximadamente 3 milhões de kWh. Com base nos mesmos dados, só o recondicionamento pode poupar cerca de 3,1 milhões de kWh, o suficiente para alimentar aproximadamente 800 casas unifamiliares (agregados familiares de quatro pessoas) durante um ano. Isto também leva a uma redução das emissões de CO2 em mais de 1.300 toneladas durante o mesmo período.

Outro aspeto positivo da retificação e do revestimento é a sua relação custo-eficácia, que poupa aos clientes custos significativos na compra de novas ferramentas. A Oerlikon Balzers oferece este serviço abrangente em vários centros de revestimento em todo o mundo. Esta abordagem eficiente reduz a complexidade logística, contribui ainda mais para a redução das emissões de CO2, encurta os prazos de entrega e assegura que as ferramentas estão rapidamente prontas para serem novamente utilizadas, quase atingindo o desempenho de uma ferramenta nova.

Numa altura em que os critérios ambientais, sociais e de governação (ESG) são cada vez mais importantes para os investidores em todo o mundo, a Oerlikon estabeleceu-se como líder no seu setor. Ao desenvolver soluções sustentáveis em todas as áreas da empresa, a Oerlikon recebeu uma classificação AAA da MSCI no início deste ano, colocando-a no top 15% das empresas de maquinaria industrial com as mais elevadas classificações de sustentabilidade. Este reconhecimento não só sublinha o compromisso da empresa para com um futuro mais sustentável, como também posiciona-a como especialista na gestão dos principais riscos e oportunidades ESG.

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa