Quando ganha relevo a fabricação e instalação de estruturas metálicas para edifícios comerciais, residenciais ou grandes obras de infraestruturas industriais, são necessárias decisões de gestão operacional que garantam eficiência e eficácia da produção ao nível dos recursos materiais e humanos disponíveis, num esforço de soluções técnicas antecipadas de engenharia, planeamento e controlo na preparação e pré-construção.

Ainda que a atividade de construção se foque em métodos construtivos “in situ”, a construção metálica ao utilizar uma metodologia mista com prefabrico total ou parcial em oficina e montagem em obra, obtém vantagens construtivas, na sua relação com a segurança, desde logo:

i. Uma visão sistémica do processo de produção, em que o conceito de industrialização evolutivo antecipa cenários, é mais consistente no planeamento, organização, logística, inovação tecnológica, métodos de trabalho, controle de qualidade, capaz de incrementar o desempenho de produtividade e aprimorar a gestão do risco.

ii. O uso de máquinas e equipamentos reduz os erros, envolve menor número de operários, significando menor e mais controlada exposição a riscos e potenciais acidentes;

iii. O prefabrico em ambiente controlado, sendo mais preciso, entrega pronto os elementos para montagem em obra, reduz ao essencial a necessidade de corte, furação, retificação, soldadura e outros processos de construção perigosos.

iv. Maior qualificação e competências dos operários intervenientes (pessoal especializado) facilita e equilibra respostas técnicas e operacionais mais eficientes, tanto do ponto de vista da gestão como da operação.

v. Planificar processos de logística, transporte, elevação, montagem dos elementos e materiais auxiliares, como escoramentos, cimbres e outros recursos de trabalho no local, na sua interdependência e coatividade com outras atividades.

As oficinas de serralharia são assim os locais onde ocorres por deformação plástica, o processo de moldagem de metais, corte, dobragem, solda e assemblagem de peças que criam elementos e estruturas que depois são utilizadas nas mais diversas aplicações.

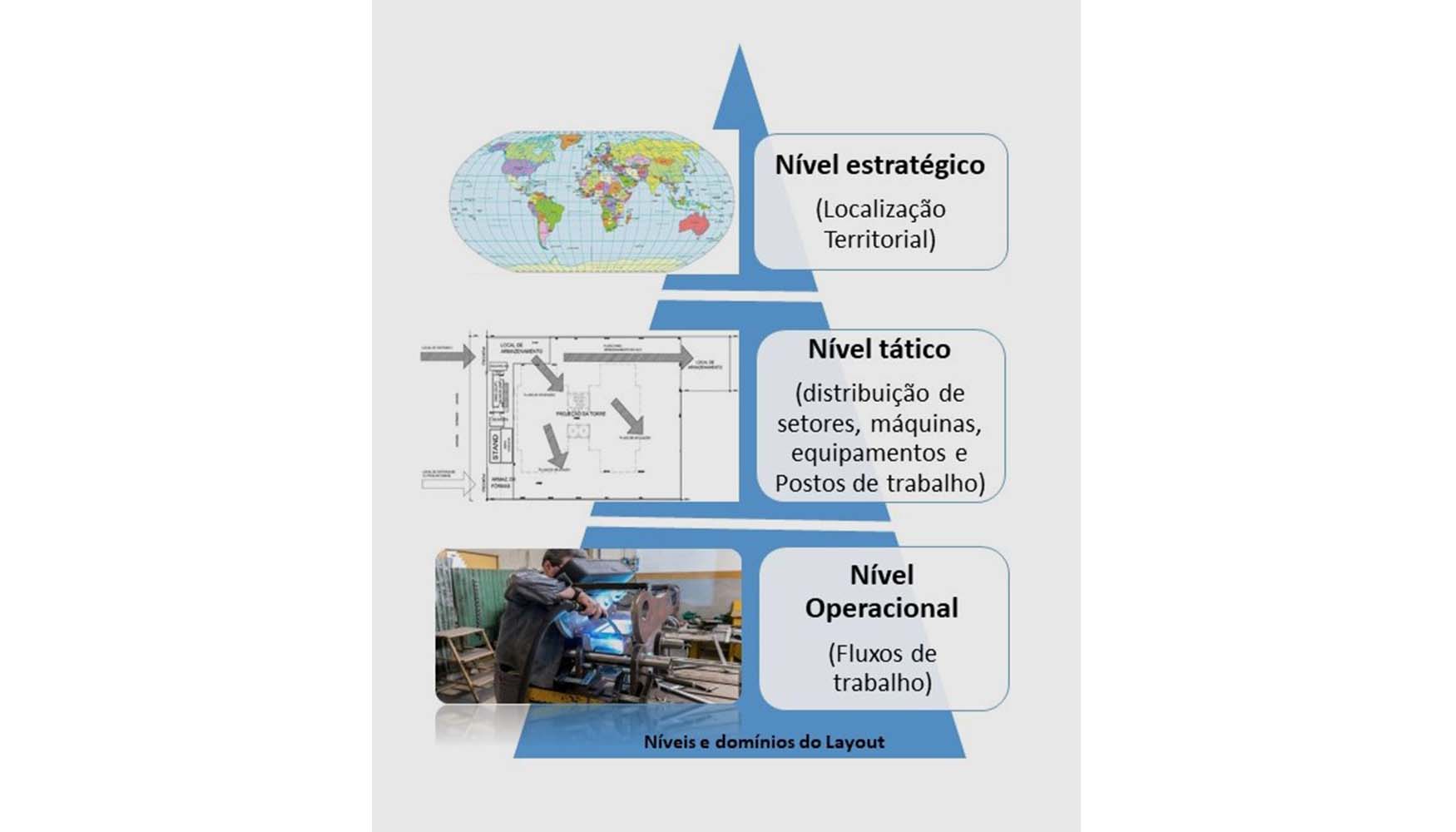

Salvaguardada a proporção, consoante se trate de serralharia ligeira ou pesada, importa estabelecer um layout de produção, ou seja, o arranjo físico de organização dos circuitos de produto e recursos, máquinas, equipamentos, zonas de trabalho e movimento de pessoas, numa sequência otimizada das etapas de uma operação ou processo, na relação de uns com os outros.

Conhecer e compreender os tipos mais comuns de layout, que podem ser adotados em “single” ou por combinação conforme as necessidades da organização identificando as condições, os desafios e as oportunidades futuras que se colocam às metas da produção e segurança:

i. Layout por posição fixa posicional - A configuração e a natureza do produto final determinam o layout de produção, o produto permanece estacionário enquanto os trabalhadores e máquinas se organizam ao seu redor. É adequado quando o produto do serviço é grande demais, tem poucas peças idênticas, é muito delicado ou impossível de ser movido e o custo do transporte fica muito dispendioso.

ii. Layout por processo ou funcional - Agrupa processos e equipamentos das operações e funções semelhantes numa única área, formando setores de trabalho específicos. Utiliza-se quando o volume da fabricação é baixo, e a variedade e flexibilidade de produtos é alta. São adequados quando os produtos não são padronizados, ou quando há uma ampla variação nos tempos de processamento das operações individuais, por exemplo o processo de pintura destinado a um setor exclusivo.

iii. Layout em linha ou por produto - Neste modelo, as máquinas são dispostas lado a lado ou em linha de produção, normalmente dedicada à fabricação da mesma maneira e em sequência única de um tipo exclusivo. Tem baixa flexibilidade e destina-se a produtos padronizados.

iv. Layout celular - Este arranjo é um híbrido entre o layout em linha e o funcional. Cada local de trabalho é autossuficiente e responsável pela produção de determinado produto ou família de produtos. É uma forma de organizar o fluxo complexo que representa o layout funcional.

Para desenhar o layout é importante ponderar o modelo de organização, os fluxos do processo (quantidade, variedade tipo de produtos a produzir e armazenamento), compilando a informação obtida por observação crítica e diagnóstica aos locais, ambientes (ex. espaços confinados, ventilação e extração), máquinas, equipamentos, materiais, produtos perigosos, agentes físicos, químicos e biológicos, nomeadamente as interligações entre atividades suscetíveis de ocorrer em simultâneo, auscultar os intervenientes diretos nas atividades, e consultar outras fontes de informação como as obrigações legais aplicáveis.

Podemos separar em cinco as ações essenciais para melhorar o fluxo de trabalho e garantir maior produtividade.

i. Definir as premissas ou “visão de futuro” e condicionalismos – análise e inventariação de áreas, restrições locais, infraestruturas disponíveis, fatores de produção, estado e quantidade de equipamentos, consumíveis, ferramentas e produto acabado;

ii. Organização de setores e equipamentos – segregar áreas sociais e serviços de apoio (escritórios, arquivos), espaços e posição estratégica de máquinas, equipamentos e ferramentas para cada tarefa visando o movimento do material, do homem e da máquina. Aqui minimizam-se deslocações e aproximam-se setores de acordo com a ordem de produção, desde a preparação, incorporação de matéria-prima, corte, moldagem, soldadura, assemblagem, produto acabado, controlo, expedição, montagem etc.;

iii. Investimento em tecnologia – aquisição de tecnologia que inclui equipamentos, ferramentas, atividades de avaliação da conformidade (ensaios, inspeção, certificação, normalização e regulamentação técnica), metrologia, etc.;

iv. Formação – O conjunto estratégico de ações de formação planeadas para proporcionar conhecimentos e habilidades aos colaboradores, focado nos objetivos, podendo ser promovido interna ou externamente por “outsoursing”;

v. Monitorização contínua dos processos – medição, controlo e observação regular e contínua dos fluxos e variáveis de risco no processo e fabrico, para não existirem desvios face aos objetivos estabelecidos.

Um bom layout é o que equilibra o balanço entre os requisitos de segurança e proteção das pessoas, meio ambiente, economia, complexidade de processos, manutenção, requisitos legais e acautela flexibilidade de produção futura na adaptação a novos projetos.

A título de exemplo os principais materiais trabalhados no quotidiano da metalurgia são metais e ligas:

i. Ferro - é o material mais comum, é usado numa ampla gama de produtos, desde estruturas e outros elementos de construção (portas, gradeamentos, aros, portões, etc.), peças de automóveis e maquinaria pesadas;

ii. Aço - é uma liga de ferro e carbono usada em aplicações que exigem alta resistência à tração, por exemplo estruturas de construção de pontes e edifícios;

iii. Alumínio - leve e resistente à corrosão, é muito utilizado no fabrico de meios de transporte (aviões, automóveis), embalagens, caixilharias, entre outros produtos;

iv. Cobre - pela sua alta condutividade elétrica e térmica, é amplamente empregado em cabos elétricos e componentes eletrónicos;

v. Zinco - costuma ser utilizado como revestimento de proteção para outros metais, dada a resistência à corrosão;

vi. Níquel - usa-se em ligas metálicas, para produzir aço inoxidável e outros materiais resistentes à corrosão.

As atividades duma serralharia genericamente centram-se:

i. No fabrico de peças em ferro e inox, como estruturas metálicas e coberturas para edifícios e instalações industriais, tubagens, portões, gradeamentos, janelas e suas guardas, escadas, corrimãos etc.;

ii. Na construção de máquinas e equipamentos, envolvendo a fabricação de componentes metálicos para máquinas industriais ou dispositivos específicos;

iii. Na preparação que engloba lixar, polir, decapar e desengordurar. e tratamento superficial que podemos considerar as conversões o revestimento ou acabamento das peças metálicas fabricadas;

iv. Na manutenção industrial, serviços de manutenção industrial, que podem variar desde reparações pontuais até à manutenção preventiva em equipamentos e estruturas metálicas;

v. Na reabilitação de edifícios e estruturas metálicas, especialmente quando se trata de estruturas metálicas, podendo aqui considerar-se a reparação, reforço ou substituição de elementos metálicos em edifícios existentes.

Para além das atividades que envolvem o corte já referido no artigo anterior, a maquinação, isto é, a dobragem, estampagem, calandragem, enrolamento, estiramento, quinagem, extrusão, forjamento, laminagem, trefilagem, prensagem, torneamento, fresagem, furação e retificação, são alguns dos trabalhos que podem ser feitos sem produção de calor.

Já a rebarbagem como também a soldadura nos seus diferentes tipos (oxiacetilénica, arco elétrico, MIG, TIG, oxigás, por pontos), são trabalhos que requerem e geram calor.

Múltiplo e variado é o conjunto de ferramentas e equipamentos de oficina, cujos riscos de manuseamento não são de menosprezar, antes de valorizar na identificação de perigos e fatores de risco:

a) Torno manual;

b) Punções e martelo;

c) Serrote manual e sua utilização;

d) Limas de vários tipos para várias utilizações;

e) Compassos;

f) Esmeril;

g) Máquina de furar;

h) Guilhotina;

i) Tipos de brocas, sua utilização e afiamento;

j) Serrote manual para corte e serrote de fita;

k) Berbequins;

l) Engenhos de furar e/ou máquinas de furar;

m) Rebarbadoras / retificadora;

n) Aparafusadoras;

o) Cortadoras de metal;

p) Lixadoras;

q) Calandras;

r) Quinadoras;

s) Prensas;

t) Curvadora de perfis;

u) Máquinas de entalhe;

v) Maçaricos;

w) Equipamentos de limpeza, polimento e gravação;

x) Máquinas de soldar;

y) Outras ferramentas elétricas manuais.

Frequentemente, ou quase sempre, são necessários equipamentos para elevar, movimentar e empilhar materiais, seja matéria prima ou produto acabado não só em oficina como para a montagem no local. E, neste caso, citam-se as gruas-móvel, pontes rolantes, andaimes, plataformas elevatórias etc.

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa