“O Grupo SFS fornece às indústrias de alta tecnologia, como os fabricantes de automóveis, a indústria eletrónica, aeroespacial, da construção e médica, peças de precisão ou conjuntos completos feitos de plástico e/ou metais”, explica Heinrich Ruckenbauer, chefe do departamento de fabrico de moldes da SFS em Korneuburg (Áustria).

O seu departamento dedica-se à produção de moldes de injeção complexos para as fábricas do Grupo na Áustria e na Hungria. As peças de plástico que são produzidas têm de cumprir os mais elevados requisitos. Trata-se frequentemente de peças com funções de segurança, como travões ou tensores de correias para automóveis. Os componentes para o interior dos veículos, como as alavancas de acionamento das portas, também exigem a mais elevada qualidade de superfície. Os erros podem ter consequências enormes, por exemplo, se as peças de segurança falharem. As exigências de qualidade dos moldes produzidos por este departamento são, portanto, correspondentemente elevadas, uma vez que quaisquer defeitos no molde se refletirão inevitavelmente no produto.

Manípulo interior para abertura de porta: Este componente de segurança nunca deve quebrar, mesmo que - por exemplo, numa emergência - os passageiros o puxem com toda a força. Em cima, o conjunto acabado; no centro, a peça moldada por injeção sem revestimento; em baixo, o núcleo móvel do molde correspondente (Foto: Klaus Vollrath).

“Para além da precisão geométrica das peças moldadas por injeção, os aspetos económicos e tecnológicos também são cruciais para nós”, acrescenta Ruckenbauer. Como todos os fornecedores, a SFS tem de prevalecer numa constante e dura competição de qualidade e preço contra fornecedores com custos de mão de obra por vezes consideravelmente mais baixos. Como o custo dos moldes é um fator importante, o seu departamento tem de procurar constantemente formas de reduzir custos. E, uma das formas de o fazer é aumentando a produtividade através da automatização. A empresa procurava, portanto, uma solução que permitisse um funcionamento totalmente automatizado e multi-tecnológico com, pelo menos, 5.000 horas de funcionamento por ano.

Inserto de molde para uma complexa roda dentada de plástico para o sistema de tensionamento da correia de um automóvel. Para esta peça de segurança, são especificados perfis de superfície com uma tolerância de apenas 40 µm no componente acabado. O molde tem 8 cavidades (Foto: SFS).

“Por isso, quisemos substituir o nosso equipamento anterior, que consistia em máquinas individuais, por uma linha de produção moderna e totalmente automatizada, capaz de realizar todas as nossas tarefas, incluindo a construção de fixações”, afirma Ruckenbauer. O mais importante era a máxima precisão das máquinas a adquirir, incluindo a produção de peças principais, bem como a integração de tecnologias de fresagem, fundição injetada, limpeza de peças e medição por automatização. Após uma análise preliminar exaustiva, a decisão foi tomada a favor da solução proposta pela Röders. Os seus centros de fresagem atingem a máxima precisão e também podem processar carboneto de tungsténio.

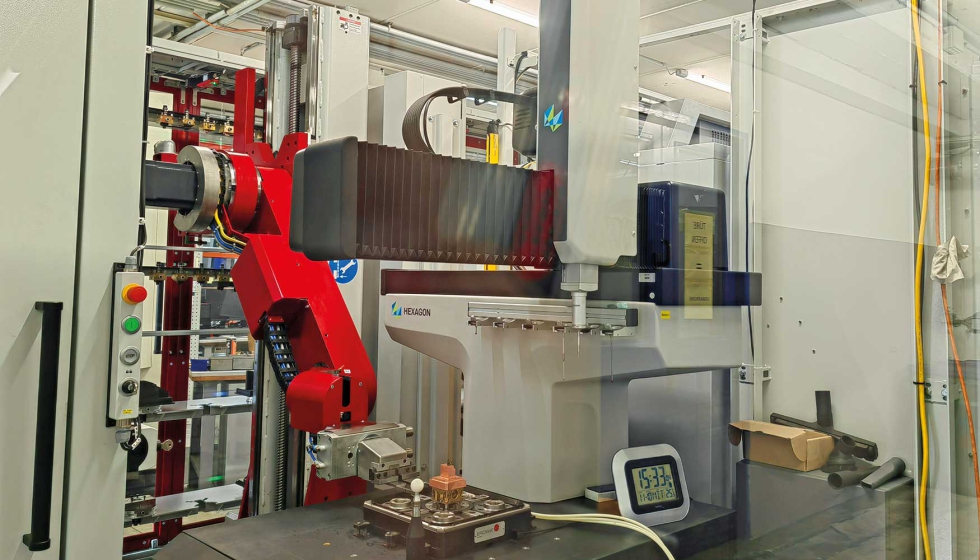

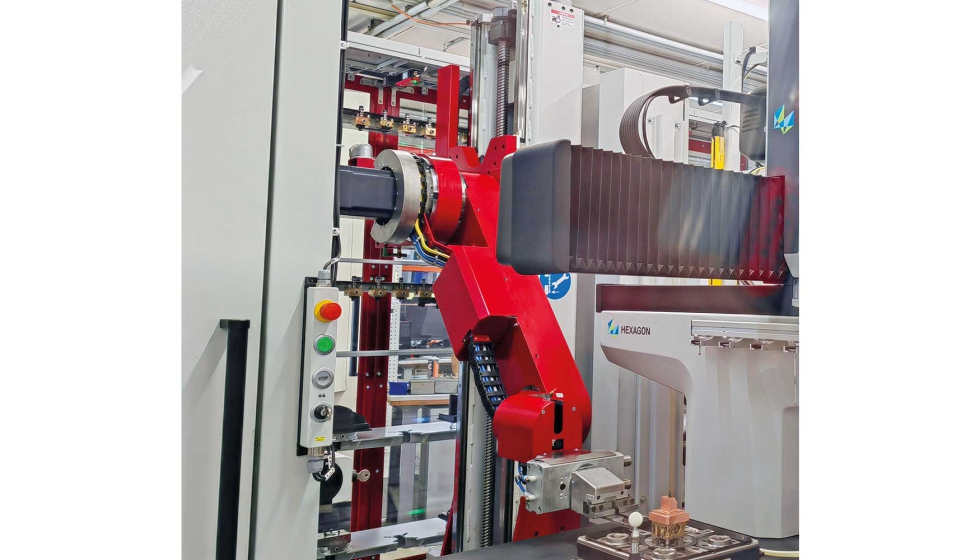

Para além de componentes de moldes, a nova linha também produz gabaris e calibres, bem como peças principais. As instalações individuais estão agrupadas uma após a outra e são servidas pelo sistema de manipulação Röders RCF 150 num carril linear com um comprimento superior a 11 metros. A linha de produção inclui um centro de fresagem de cinco eixos Röders RXP 501 DS e um centro de fresagem a três eixos Röders RXP 501, uma erosão de penetração Sodick AG60L, uma estação de limpeza automática Erowa RoboSpa e um sistema de medição por coordenadas Hexagon TIGO SF.

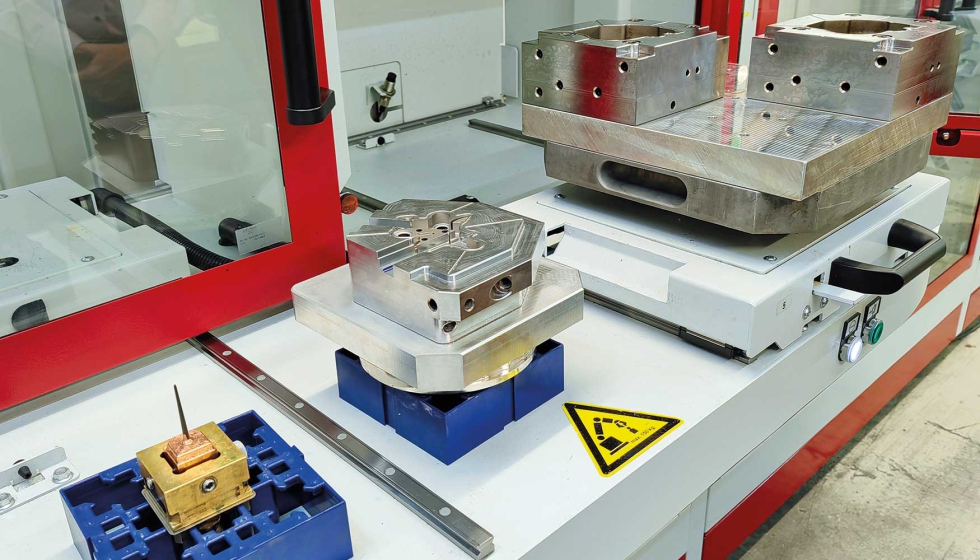

No lado oposto, encontram-se prateleiras com ferramentas de fresagem, pinças robóticas e paletes Erowa, para elétrodos e peças de trabalho, em três tamanhos diferentes. O robô RCF manipula peças de trabalho com peso até 150 kg. Toda a linha é gerida pelo sistema de gestão de trabalhos RMSMain, também desenvolvido pela Röders, que recebe os programas NC do sistema CAM (Visi) através da importação automática de dados.

A compacidade do sistema de manipulação é notável. Graças ao seu design especial de braço articulado, tem apenas 1,5 metros de largura. De acordo com o diretor da oficina de moldes, este foi um ponto positivo para o sistema da Röders, tendo em conta o espaço limitado da oficina.

“Antes de tomarmos a decisão de compra, a Röders avisou-nos que poderia demorar cerca de seis meses até podermos produzir com o sistema”, refere Ruckenbauer, com um sorriso. No entanto, os controlos e a gestão de tarefas revelaram-se tão fáceis de utilizar e a formação tão eficaz que as primeiras peças individuais puderam ser fresadas apenas duas semanas após a entrada em funcionamento. Foram necessárias apenas mais duas semanas para que a linha começasse a funcionar de forma totalmente automática. Depois disso, a linha atingiu rapidamente 400 horas de funcionamento por mês, graças ao competente apoio telefónico da Röders. Também foi vantajoso o facto de os componentes chave da linha - as fresadoras, o robô de manipulação, bem como o sistema de gestão central de trabalhos - serem todos provenientes da Röders. Ruckenbauer reforça que este facto minimizou a tarefa de ter de implementar gestores de interface para sistemas de vários fabricantes, o que muitas vezes implica maiores riscos de falhas e atrasos.

“Num projeto como este, os trabalhadores são cruciais. Sem a sua adesão e participação ativa, o sucesso do projeto não teria sido tão retumbante”, recorda o responsável pela oficina de moldes. A sua equipa teve não só de se familiarizar com o novo sistema de controlo, mas também de adotar uma nova forma de organização do trabalho. Anteriormente, um funcionário era responsável apenas por determinadas partes da cadeia de processos, como a programação CAM, a fresagem ou a erosão. Agora, no entanto, é responsável pela execução de todas as etapas necessárias a aplicar à peça em questão, desde a programação CAM até à medição final.

As paletes Erowa com sistema de fixação de ponto zero e vários adaptadores são a base fiável para resultados de maquinagem extremamente precisos (Foto: Klaus Vollrath).

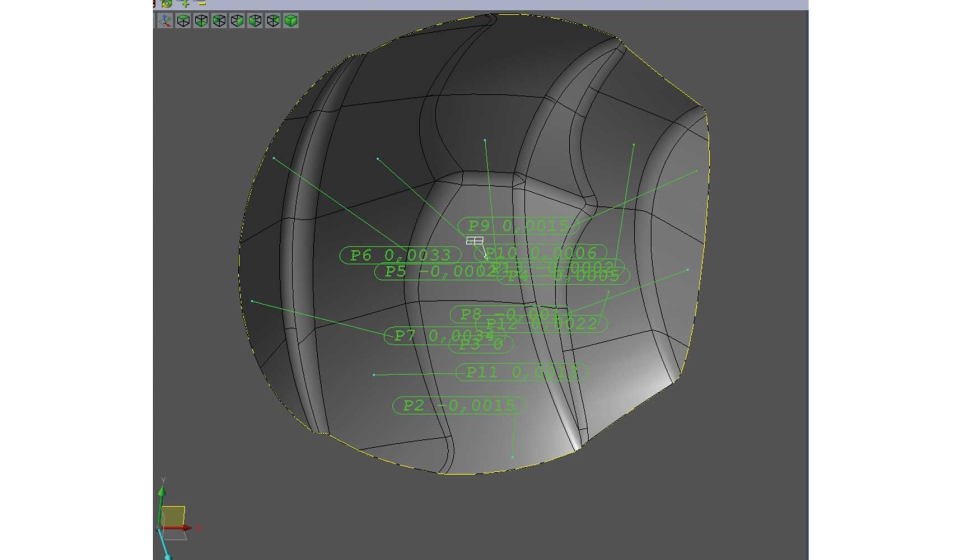

Medição com resolução de quatro dígitos (Graphic: SFS).

“Após dois anos de funcionamento, posso dizer que estamos muito satisfeitos com os resultados do projeto”, resume Ruckenbauer. Em termos de precisão, demos um grande salto qualitativo. Enquanto a equipa estava habituada a falar em termos de centésimos de milímetro, agora o foco está nos mícrons. Atualmente, as peças de trabalho são medidas com quatro dígitos após o ponto decimal, mesmo as fresadas na Röders RXP 501 DS com cinco eixos. A taxa de rejeição/recuperação também diminuiu em mais de 50% desde que a nova linha foi introduzida.

A precisão da linha é agora monitorizada de perto numa base de rotina e é efetuada uma verificação de calibração do sistema de três em três dias como um trabalho separado. Foram também identificadas correlações interessantes. Por exemplo, quando o robô muda automaticamente as paletes, as tolerâncias são muito mais apertadas do que quando são mudadas manualmente. As fresas CBN de cópia também provaram ser mais precisas do que as fresas de metal duro quando maquinam superfícies de forma livre com uma precisão de µm.

Finalmente, mas não menos importante, a empresa registou um aumento de 30% na produtividade, com o mesmo número de funcionários. Na opinião de Ruckenbauer, o elevado nível de prontidão do serviço da Röders contribuiu para estes bons resultados e, portanto, também merece ser mencionado. O responsável conclui que, em comparação com a situação anterior à introdução desta linha de produção automatizada, este investimento traduziu-se “numa enorme melhoria em todos os domínios”.

Foto: Klaus Vollrath.

Na maioria das oficinas, o espaço é escasso. O robô de manipulação flexível RCF 150, com a sua silhueta fina, foi concebido tendo em conta estas limitações. Transporta tanto peças de trabalho como ferramentas. Com uma ‘largura de ombros’ de apenas um metro e acionamentos altamente dinâmicos, desloca-se sobre o seu carril linear entre as máquinas e a fila de estantes, que também é muito fina, com uma largura de apenas 50 cm. No entanto, o seu braço alcança até 1.750 mm nos compartimentos individuais das máquinas, mesmo com a carga máxima (150 kg). Este design economizador de espaço permite a realização de linhas de automação muito compactas.

Graças à sua conceção modular, o sistema pode ser instalado rapidamente e ampliado por fases, e as garras, armazenadas na sua estação de garras, podem ser trocadas em qualquer altura. As dimensões máximas das peças são de 320 x 320 mm. A identificação de chips também está disponível como opção. O robô é controlado através do software de gestão de trabalhos do computador anfitrião, mas também pode ser controlado através do sistema de controlo da máquina para uma operação de máquina única.

A Röders é representada em Portugal pela Deibar.

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa