Os princípios orientadores do conceito de Transformação Verde (GX) incluem máquinas ‘hihg-tech’ produzidas com eficiência de recursos (Greenmachine), funcionamento eficiente das máquinas, em termos energéticos (Greenmode) e parcerias tecnológicas com OEMs para a produção de tecnologia ‘verde’ (Greentech). Desta forma, a DMG MORI consegue uma poupança energética superior a 30%, com a ajuda de um total de 13 tecnologias pioneiras e características inovadoras. A base da Greentech é a estreita cooperação com os clientes em projetos relacionados com o desenvolvimento sustentável. O objetivo é fabricar de forma eficiente componentes inovadores para as energias renováveis e a mobilidade elétrica.

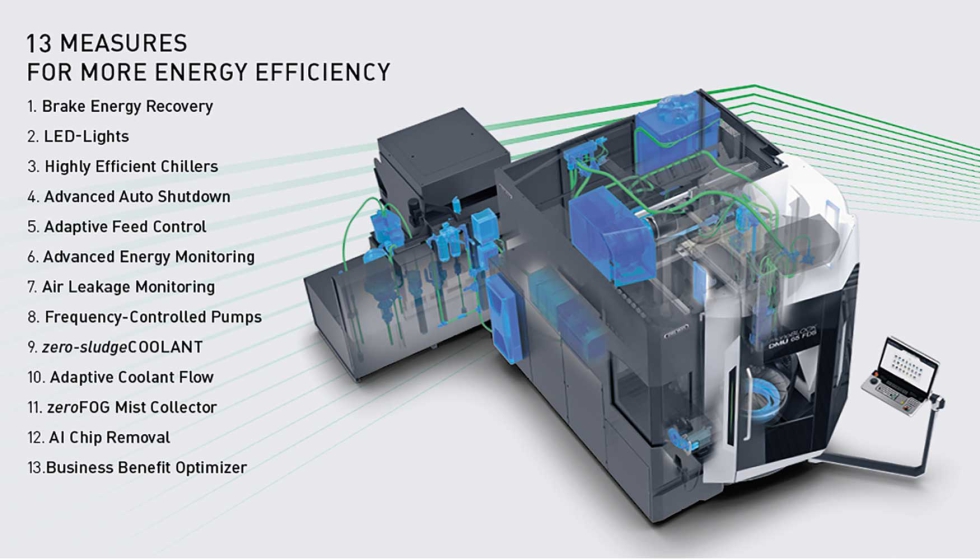

“Tal como acontece com toda a Transformação Verde, a DMG MORI também segue uma abordagem holística na implementação do Greenmode”, explica Marc-André Dittrich, diretor de desenvolvimento empresarial e instituições globais da empresa. Por este motivo, afirma, foi efetuada uma análise detalhada de todas as influências sobre o consumo de energia e a produtividade de uma máquina. Este passo resultou num plano de 13 pontos (incluindo o Business Benefit Optimiser), que garante uma maior eficiência em todos os estados operacionais com componentes de hardware e software inovadores. Por exemplo, as máquinas-ferramenta da DMG MORI terão, no futuro, recuperação de energia de travagem, iluminação LED, Advanced AutoShutdown e, em muitos casos, unidades de refrigeração altamente eficientes como padrão. Estas e outras medidas opcionais contribuem significativamente para a redução do consumo de energia.

A eficiência de uma máquina-ferramenta depende da sua produtividade. Isto significa que a redução dos tempos de processo e não produtivos, bem como dos consumíveis, tem um impacto na eficiência global. Para tal contribui a regulação adaptativa da velocidade de avanço, que permite obter tempos de maquinagem mais curtos e está disponível para máquinas com controlo Heidenhain. Outras medidas opcionais abordam a utilização orientada para a procura de unidades auxiliares, como a bomba de refrigeração. Com a ajuda da monitorização avançada da energia e da monitorização opcional do ar comprimido, é possível controlar com precisão os requisitos de energia e detetar rapidamente fugas de ar comprimido. Além disso, os tempos de manutenção podem ser reduzidos através da utilização do separador de névoa de emulsão zeroFOG, enquanto a lavagem do espaço de trabalho com base na IA do AI Chip Removal permite tempos de limpeza mais curtos. O Business Benefit Optimizer completa o plano de 13 pontos. Num painel de controlo, a ferramenta compara os requisitos energéticos e as emissões de CO2 de máquinas individuais, bem como de todo o parque de máquinas. Isto permite aos clientes ter em conta os custos energéticos e os aspetos de sustentabilidade numa fase inicial da decisão de investimento.

Se o plano de 13 pontos for aplicado de forma consistente, os utilizadores beneficiarão de uma poupança energética considerável. Quando a máquina é utilizada num ambiente industrial típico, a poupança é superior a 30%. O aumento da eficiência compensa rapidamente: Em três anos, os investimentos nas medidas do plano de 13 pontos pagar-se-ão a si próprios.

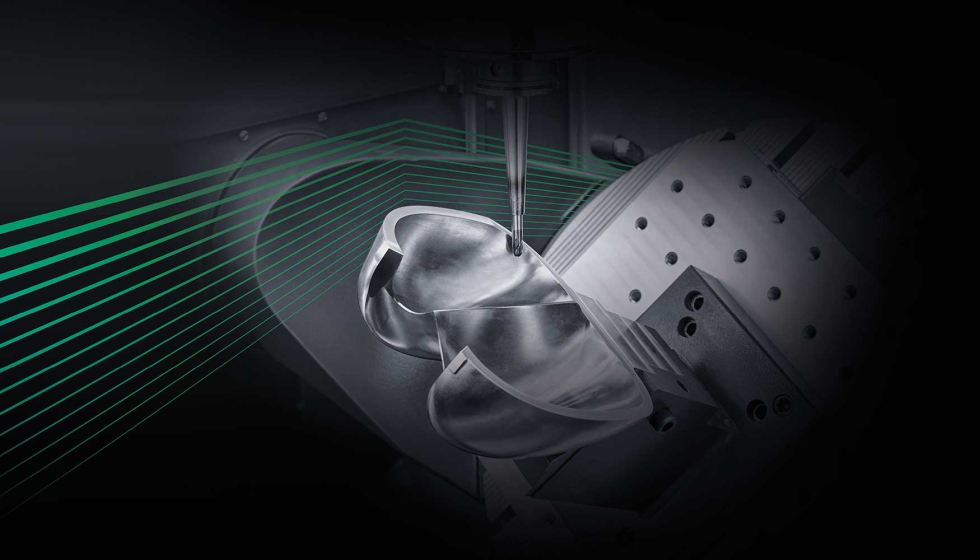

Energia solar, energia eólica, mobilidade elétrica: em termos de desenvolvimento e produção de tecnologias verdes, a DMG MORI desempenha há muitos anos um papel fundamental como parceiro experiente no domínio das soluções de fabrico avançadas. Com o desenvolvimento de tecnologias verdes, os fabricantes e fornecedores são confrontados com novas peças de trabalho e, muitas vezes, com requisitos de maquinagem cada vez maiores. “Em estreita colaboração com estes utilizadores, a DMG MORI concebe soluções de fabrico que respondem a estes desafios”, afirma Marc-André Dittrich. Com a Greentech, é utilizada toda a gama de tecnologias: desde a maquinagem simultânea de 5 eixos e a maquinagem completa de 6 lados até ao fabrico aditivo e à maquinagem de precisão a laser.

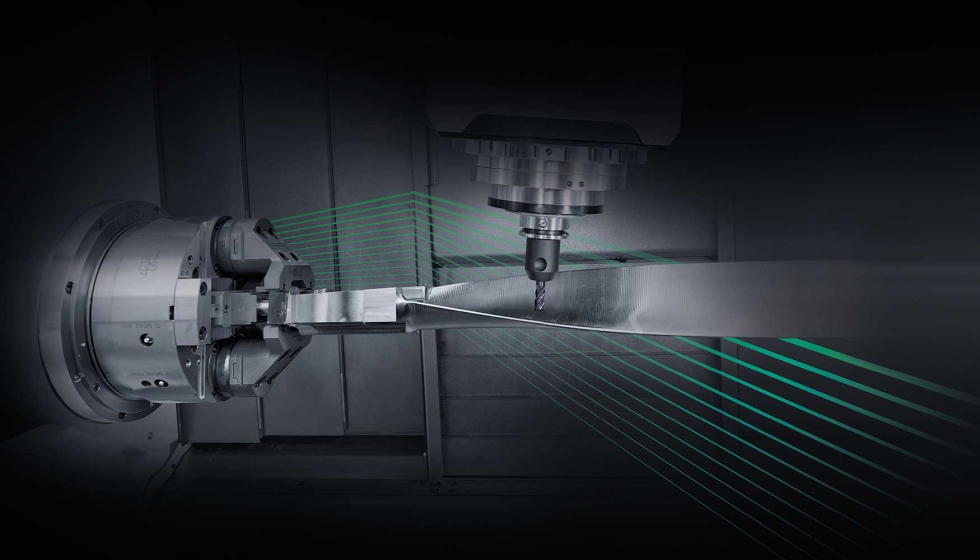

No domínio da energia hidráulica, a DMG MORI apresenta o projeto em torno de um cubo de uma turbina Kaplan, utilizado nas centrais hidroelétricas. A peça de trabalho complexa é maquinada numa DMF 300|11 com mesa rotativa de fresagem numa única preparação. Para além de reduzir o tempo de maquinagem, a qualidade do componente aumenta porque são eliminadas as imprecisões originadas pelas operações de fixação. É possível obter efeitos semelhantes com uma DMU 65 FD monoBlock na produção de componentes de engrenagens de rolamentos planetários para o setor da energia eólica.

A DMG MORI demonstra o potencial de inovação através de novos processos de fabrico com o exemplo de placas bipolares prototípicas para pilhas de combustível. O fabrico aditivo destes componentes no âmbito do projeto de investigação ‘Dolphin’ foi realizado no espaço de construção de uma Lasertec 30 Dual SLM. A impressão 3D tem a vantagem decisiva de permitir a integração de canais de refrigeração e, consequentemente, a criação de campos de fluxo. Isto permite aumentar a eficiência do funcionamento das pilhas de combustível.

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa