Com o avanço da Indústria 4.0, a visão digital ganha contornos mais definidos e, sobretudo, relevância prática para a tecnologia de fabrico CNC. Entre os principais desenvolvimentos estão os gémeos digitais e as ferramentas de inteligência artificial e de análise avançada, áreas em que a DMG Mori tem vindo a apostar.

A combinação de redes de ponta a ponta, gémeos digitais e ferramentas de IA, bem como as suas interações, abrem um vasto leque de perspetivas para as empresas de fabrico. Estas tecnologias permitem alcançar maior eficiência nas máquinas-ferramenta, assim como melhorias na estabilidade dos processos e na qualidade dos produtos. Além disso, promovem a inovação e a produção mais sustentável do ponto de vista ambiental.

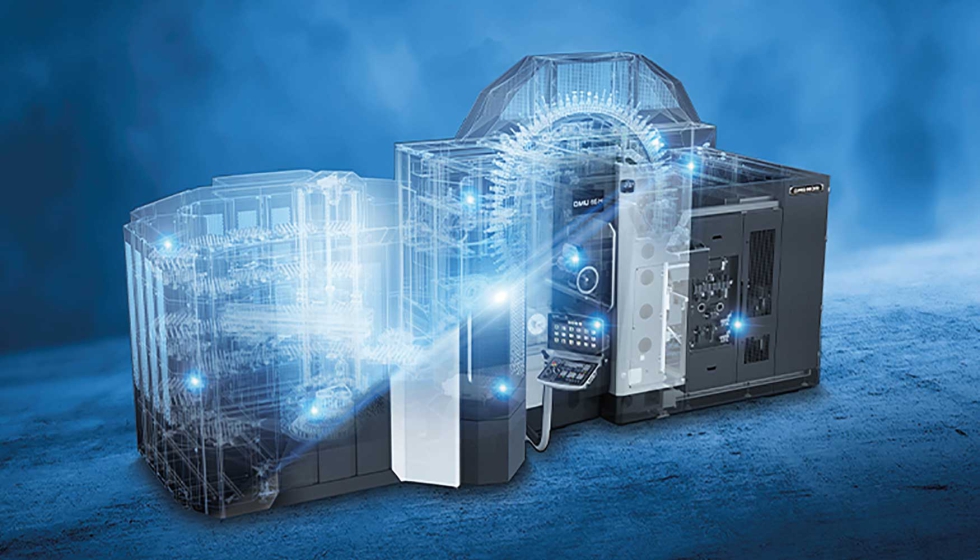

A DMG Mori demonstra como estas convergências podem moldar o futuro da produção com dois novos desenvolvimentos no seu espetro de serviços digitais: tanto o Digital Engineering como o Digital Twin Test Cuts permitem a otimização do processo mesmo antes do início efetivo da produção.

A engenharia digital começa antes do início efetivo da produção. Todo o sistema de fabrico é simulado digitalmente, incluindo o programa e a automação. Isto elimina a necessidade de uma rodagem de máquina demorada e que consome muitos recursos. Os novos processos podem ser configurados digitalmente enquanto a máquina ainda está a funcionar. A formação dos operadores pode igualmente ser efetuada digitalmente.

Daniel Niederwestberg, diretor de Digital Twin na DMG MORI, afirma que “a produção pode ser acelerada até 40%“e os tempos de configuração na máquina são reduzidos até 80%. Além disso, a inspeção digital completa e a otimização da máquina e do processo garantem uma maquinagem 100% livre de colisões.”Na totalidade das suas funções e capacidades, a Digital Engineering oferece aos utilizadores processos mais rápidos e, graças à utilização otimizada de dados e novos conhecimentos, maior produtividade e eficiência”, acrescenta Niederwestberg.

Mesmo antes da aquisição de uma máquina, coloca-se a questão de saber qual a solução de fabrico ideal para as peças de trabalho cada vez mais complexas e diversificadas. Até à data, parte do processo de decisão envolvia a maquinagem de teste nas instalações do fabricante, com o objetivo de definir os requisitos em termos de precisão e tempo de produção e reduzir o risco de investimento. “Por muito comprovada que seja esta abordagem, custa tempo, dinheiro e recursos, sobretudo porque muitas vezes é difícil obter as máquinas, ferramentas, acessórios e materiais corretos para uma maquinagem de teste representativa num curto espaço de tempo”, acrescenta Daniel Niederwestberg. É precisamente aqui que entra o novo Digital Twin Test Cut da DMG Mori.

A tecnologia Digital Twin Test Cut cria um gémeo digital exato da máquina e simula o processo de corte sem a necessidade de ferramentas, dispositivos ou materiais reais. Dependendo dos requisitos do cliente, os parâmetros de maquinagem ideais também podem ser determinados neste processo. Neste caso, a tecnologia Digital Twin Test Cut tem em conta todos os fatores relevantes, como a força de corte, a vibração da ferramenta ou a qualidade da superfície. “A resolução de problemas virtualizada proporciona um resultado fiável, tal como a maquinagem numa máquina real”, afirma Niederwestberg. Naruhiro Irino, diretor de Tecnologia Avançada da DMG Mori, acrescenta: “O Digital Twin permite uma interação aberta de máquinas e processos para um planeamento, controlo, simulação e análise perfeitos”.

A principal vantagem do Digital Twin Test Cut Service é a significativa economia de tempo. Os resultados da simulação estão normalmente disponíveis no prazo de dois dias úteis. Com os métodos convencionais, este processo demorava por vezes várias semanas. Além disso, os cortes de teste digitais são amigos do ambiente, uma vez que não são utilizadas ferramentas, materiais ou líquidos de refrigeração reais e o consumo de energia é muito inferior ao da maquinagem real.

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa