A Cátedra de Microfluídica da Universidade de Rostock colabora com a Stenzel MIM Technik GmbH (Tiefenbronn, perto de Pforzheim) num projeto para imprimir uma ferramenta 3D de moldagem por injeção de metal (MIM). A base do desenvolvimento é a utilização da tecnologia CEM da AIM3D com um sistema ExAM 255, que combina elevada precisão com altas velocidades de construção. Em comparação com uma abordagem convencional de maquinagem, a utilização de um processo aditivo para produzir uma ferramenta MIM reduz o tempo total de produção de cerca de oito semanas para aproximadamente cinco dias.

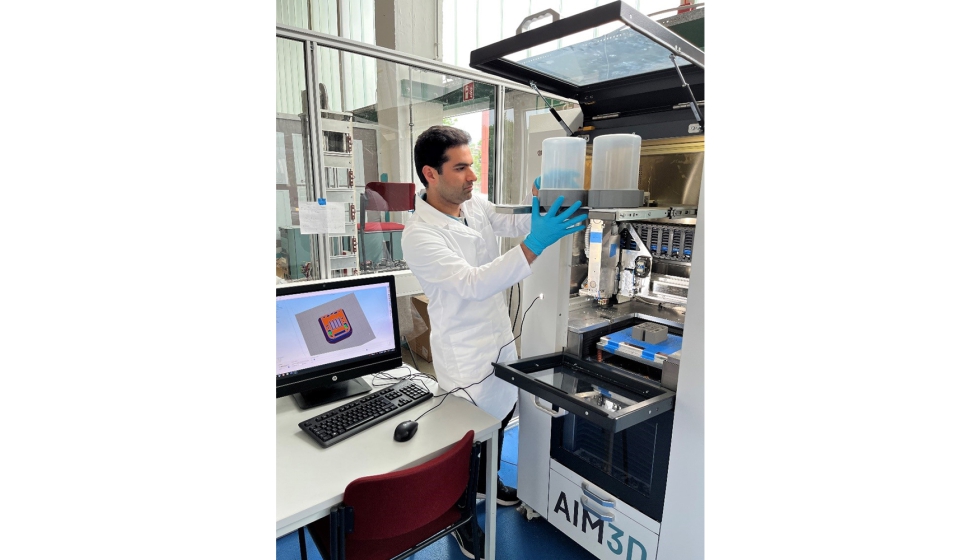

Como parte de um projeto financiado pelo Ministério Federal Alemão da Economia e da Energia (BMWi), a ferramenta MIM impressa em 3D é um desenvolvimento cooperativo entre a Cátedra de Microfluídica (LFM) da Universidade de Rostock e a Stenzel MIM Technik GmbH. A duração do projeto vai de abril de 2021 a outubro de 2023. A base do processo e da aplicação é a utilização da tecnologia CEM da AIM3D, implementada num sistema ExAM 255. O projeto representa o estado atual da técnica em impressão 3D de metais.

O objetivo do projeto conjunto entre a Universidade de Rostock e a Stenzel MIM Technik era utilizar a impressão 3D para fabricar uma ferramenta para a moldagem por injeção de metais com refrigeração próximo do contorno. Na impressão 3D, a refrigeração próxima do contorno pode ser incorporada como uma integração funcional com canais helicoidais diretamente na ferramenta. Por outras palavras, não é incorporada como entradas, como acontece com as ferramentas de maior dimensão. O objetivo de qualquer refrigeração próxima do contorno de moldes de injeção de metais ou polímeros é reduzir significativamente o tempo de ciclo. O princípio da refrigeração próxima do contorno consiste em guiar os fluidos refrigerantes através de canais de refrigeração próximos do contorno com secções transversais baixas. Arrefecem o componente já durante o ciclo. Isto acelera o processo de desmoldagem, o que reduz consideravelmente o ciclo.

A geometria complexa dos canais de refrigeração helicoidais é criada com a ajuda da tecnologia CAD, utilizando modelos de simulação baseados nas “necessidades” do componente. A experiência a longo prazo mostra uma redução do tempo de ciclo de cerca de 20%, em função da espessura e da dimensão da parede.

Como solução de componente integrado, a impressão em 3D oferece a vantagem de uma “técnica de uma única vez” como integração funcional em comparação com os processos com molde. O exemplo de aplicação demonstra, portanto, uma oportunidade para reduzir drasticamente o tempo para comercialização. O objetivo do projeto de cooperação é desenvolver uma nova cadeia de processos para a produção rápida e rentável de ferramentas MIM. Até agora, eram necessários prazos de até oito semanas para produzir um molde de injeção de metal convencional. Com a impressão 3D de metais, o tempo de fornecimento de uma ferramenta MIM pode ser reduzido para cerca de cinco dias.

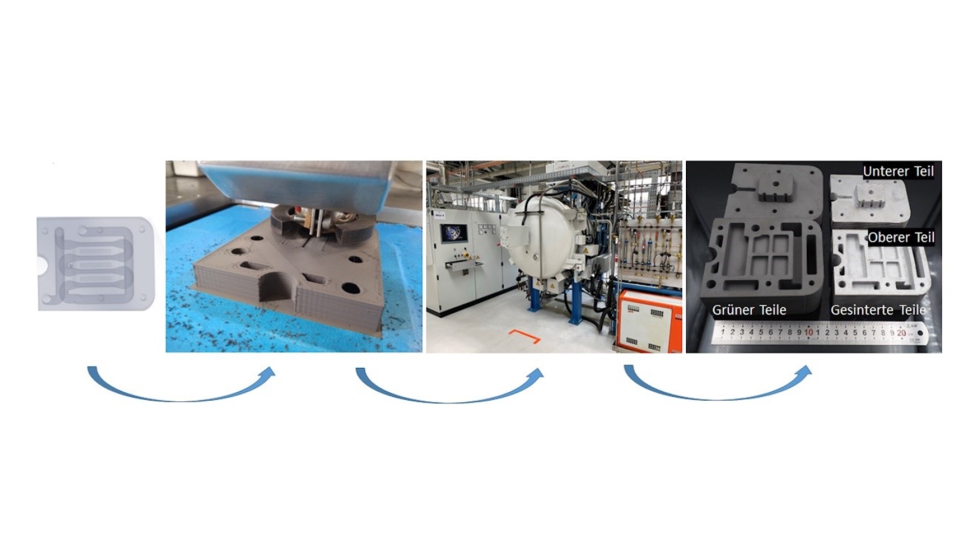

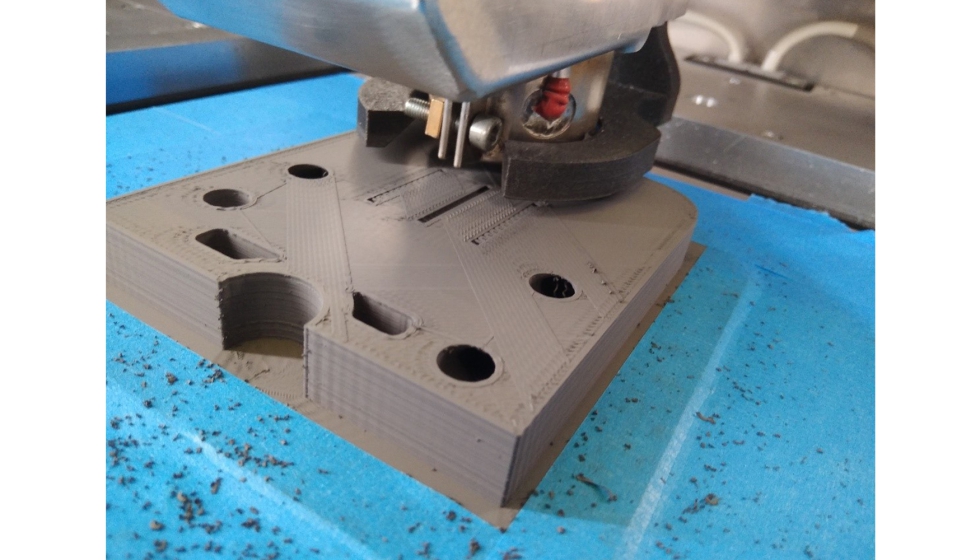

No âmbito da cooperação, foi inicialmente desenvolvido um modelo 3D otimizado da ferramenta, utilizando ferramentas CAD e de simulação. Estes dados foram depois transferidos para o sistema CEM ExAM 255, juntamente com os parâmetros de processo necessários. A chamada “peça verde” é depois impressa em 3D. A peça é depois sinterizada num processo de várias etapas para obter as propriedades finais do material.

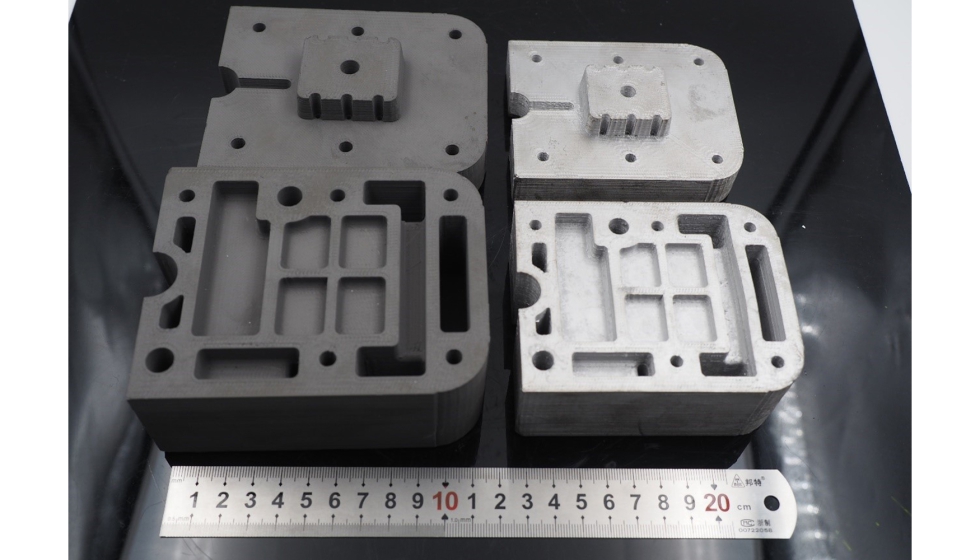

Com este processo, é possível produzir rapidamente componentes metálicos complexos após os passos necessários de desbobinagem e sinterização. Ao mesmo tempo, o processo CEM permite controlar a contração volumétrica associada à sinterização. O molde resultante tem uma cavidade. O componente consiste numa peça de parede grossa com alhetas finas. Estas alhetas não podem ser produzidas sem refrigeração próxima do contorno, uma vez que são difíceis de desmoldar. A Stenzel MIM Technik espera conseguir uma redução significativa do tempo de ciclo para este componente de até 70 a 80%. No entanto, os ensaios de moldagem por injeção para os testes ainda estão pendentes.

A impressora 3D multimaterial ExAM 255 pode ser utilizada com diferentes materiais (metais, plásticos, cerâmica) e com diversos processos (componentes híbridos). Em comparação com os processos de leito de pó ou mesmo com outros processos de impressão 3D que utilizam filamentos, os sistemas que utilizam o processo CEM atingem resistências à tração que se aproximam das da clássica moldagem por injeção de termoplásticos associada aos moldes. A vantagem de preço da impressão 3D é particularmente notória quando são utilizados granulados disponíveis no mercado em vez de filamentos. Quando são utilizados granulados, o processo CEM implica uma poupança de custos até 10 vezes superior.

Abdullah Riaz, diretor do projeto e membro da Cátedra de Microfluídica da Universidade de Rostock (LFM): “Com o processo CEM, é possível reduzir tanto os custos de material como os das máquinas, evitando simultaneamente os problemas do fabrico aditivo no que diz respeito às tensões residuais e aos ajustes de material em máquinas individuais. Esta solução inovadora permite fabricar ferramentas 4 a 8 vezes mais rapidamente e, ao mesmo tempo, de forma mais rentável”. Foto: AIM3D.

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa