Omid Emadinia, investigador do INEGI na área de processos avançados de fabrico

18/01/2023O consumo de materiais, o consumo de energia e a produção de resíduos na indústria metalúrgica são aspetos que devem ser repensados e melhorados, a fim de a tornar sustentável, quer a nível económico, quer a nível ambiental 2.

Diariamente, são produzidas toneladas de resíduos nas indústrias metalúrgicas. Mas aplicando uma lógica de indústria circular, é possível acrescentar valor aos resíduos metálicos, usando-os como matérias-primas 'secundárias' para novas aplicações, reduzindo, mais uma vez, quer os custos, quer os impactos ambientais.

Está comprovado que a produção de metal a partir de minérios leva a um maior consumo de energia e recursos, quando comparada com a reciclagem de resíduos metálicos para novas aplicações. Assim sendo, atualmente, grande parte dos resíduos metálicos provenientes da indústria metalúrgica são recolhidos e reciclados 3.

Porém, existem apenas algumas soluções de reciclagem para de resíduos metálicos. Convencionalmente, as aparas metálicas são consumidas como sucata em indústrias de fundição, no entanto, esta solução representa um elevado consumo energético, custo, e impacto ambiental. Assim, têm vindo a ser investigadas metodologias diretas e indiretas como possíveis soluções para a reutilização destes materiais 3.

Uma solução que se tem tornado alvo de investigação nos últimos anos, devido ao seu grande leque de oportunidades, é a produção de pós metálicos a partir de aparas resultantes da maquinagem. este processo indireto de reutilização de desperdícios já foi confirmado como sendo viável e de grande aplicação, em especial para a indústria do fabrico aditivo 1.

Nos últimos anos, o fabrico aditivo metálico tem vindo a receber mais atenção, sendo considerado uma alternativa para os processos de fabrico convencionais. em parte, porque o fabrico aditivo metálico tem a capacidade de produzir peças únicas e de elevada complexidade geométrica.

A transformação de aparas resultantes de processos de maquinagem em pós para o fabrico aditivo pode ser uma aplicação com valor acrescentado e esta abordagem sustentável pode ser futuramente implementada em indústrias metalúrgicas que trabalhem com fabrico aditivo, criando um ciclo de vida fechado para os resíduos.

A produção de pó a partir das aparas é realizada atrás de processos mecânicos de moagem. As características (forma, tamanho, distribuição de tamanho, e estrutura) e propriedades (tal como densidade salto e compactado ou fluidez) finais dos pós produzidos são o maior desafio para a valorização de pós com a finalidade de serem utilizados em fabrico aditivo. Por regra, os pós são produzidos por métodos em que é possível ter um controlo rigoroso do tamanho e forma das partículas, mas, no entanto, quando a moagem é mecânica, não é fácil obter as características pretendidas.

Para cada processo de fabrico aditivo, são recomendadas diferentes características de pós, e em grande parte deles, essas características são impossíveis obter com processos mecânicos.

Em alternativa, surge a Deposição Direta de Energia (Direct Energy Deposition ou DED), um processo de fabrico aditivo metálico que merece atenção pelo facto de ser versátil, apresentar elevadas taxas de produção. Além disso, é possível tirar vantagem da possibilidade de reparação de componentes danificados e da criação de revestimentos para os componentes 4.

A grande vantagem do processo de DED para a aplicação deste tipo de pós é o facto desde processo não possuir rigorosas exigências em termos de características de pós (usualmente entre 45 µm e 150 µm) 5 e não necessariamente esféricos, sendo capaz de imprimir componentes utilizando pós com grandes dimensões. Ainda assim, os pós produzidos mecanicamente apresentam-se como um desafio para o processo DED.

Assim, para ser possível implementar este tipo de solução na indústria, é necessária a investigação dos métodos de moagem de pós mais adequados, bem como seleção dos parâmetros ideais de impressão do processo de DED.

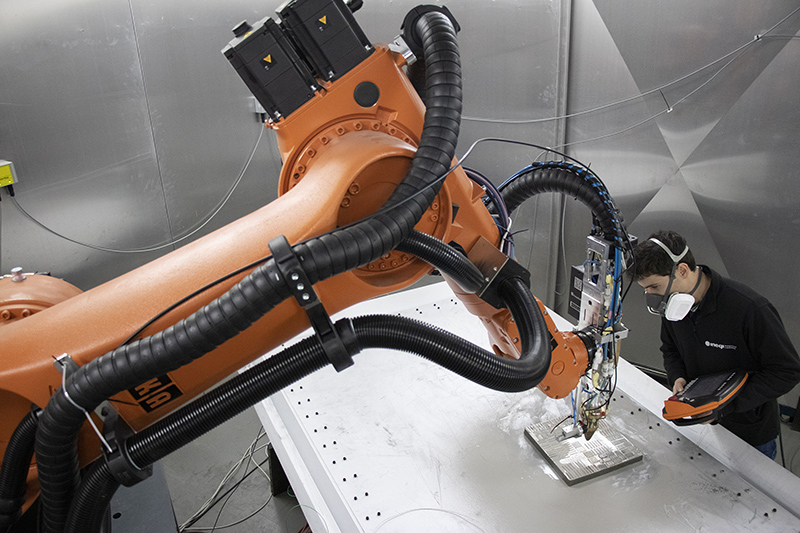

O INEGI tem vindo a apoiar a investigação de soluções sustentáveis para uma diminuição da pegada ecológica em diversas indústrias, tendo ao seu dispor a primeira estação laboratorial DED no país.

Um destes estudos foca a transformação de aparas de um aço inoxidável em partículas de pó para DED 6. O pó é produzido através do processo de moagem de discos, e as partículas resultantes são submetidas a uma completa caracterização de forma a identificar o seu tamanho, distribuição de tamanho, e a sua forma. Após a produção e caracterização dos pós, procede-se à parametrização das impressões do pó num substrato não pré-aquecido de um aço estrutural, considerando a potência do laser, a velocidade de impressão, e a taxa de entrega de pó.

O objetivo é validar a solução de forma que, num futuro próximo, possa ser implementada a nível industrial. A valorização de materiais que já não apresentam qualquer valor para a indústria significa criar uma economia circular, onde se abrem portas para sustentar o consumo dos materiais primas.

Páginas Relacionadas

Inovação e Transferência de Tecnologia | Processos de Fabrico

Referências

[1] Batista CD, Fernandes AA, Vieira MT, Emadinia O. From Machining Chips to Raw Material for Powder Metallurgy—A Review. Materials. 2021; 14 (18).

[2] Broadbent C. Steel’s recyclability: demonstrating the benefits of recycling steel to achieve a circular economy. The International Journal of Life Cycle Assessment. 2016; 21(11):1658-65.

[3] Bendikiene R, Ciuplys A, Kavaliauskiene L. Circular economy practice: From industrial metal waste to production of high wear resistant coatings. Journal of Cleaner Production. 2019; 229:1225-32

[4] Bourell DL, Frazier W, Kuhn H, Seifi M. 20.3 Components of Directed-Energy Deposition Systems. ASM Handbook®, Volume 24 - Additive Manufacturing Processes: ASM International.

[5] Direct Energy Deposition - Benefit from AP&C's highly spherical powders. AP&C a GE Additive company; 2022 [Available from: https://www.advancedpowders.com/industries/ded]. Acedido a 6 de setembro de 2022.

[6] Production of Sustainable Powders for Direct Energy Deposition (DED), Master thesis, Faculty of Engineering University of Porto, https://sigarra.up.pt/feup/pt/teses.tese?P_ALUNO_ID=126144&p_processo=27474

Tese de mestrado da Lara Castanheira, realizada nas instalações do INEGI, orientada pela Profª Dr Ana Reis e Dr. Omid Emadinia.

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa