Sistemas de fecho para grandes armários de controlo

Os armários de controlo estão disponíveis numa grande variedade de formas e designs, desde soluções simples, de fileira ou armários com portas duplas, tanto para ambientes outdoor como indoor. As condições ambientais e os respetivos requisitos têm um forte impacto na escolha dos materiais e no desenho final do armário. Mas, o armário por si só não protege adequadamente os componentes internos, incluindo os eletrónicos. Para que a porta feche em segurança e suporte eventuais altas pressões, é essencial contar com um sistema de fecho adequado.

Encontrar a solução certa de fecho e dobradiça, passa também por analisar as influências ambientais e a localização do armário. Enquanto os armários de controlo feitos de plástico e aço revestido a pó são usados principalmente ao ar livre, o aço inoxidável é o material de escolha para aplicações muito especiais. Em ambos os casos, devem aplicar-se componentes de fecho dos mesmos materiais.

Na utilização ao ar livre, importa também que tanto os armários como os sistemas de fecho sejam impermeáveis e garantam a segurança contra roubo (classe de proteção IP65 e normas de segurança de acordo com as classes de resistência).

Líder mundial de mercado para sistemas de fecho em armários de distribuição e painéis de controlo, a Emka conta com um amplo portfólio de materiais diferentes para poder usar os materiais certos para fechos, dobradiças e vedantes de borracha para as condições prevalecentes e, assim, atender aos requisitos de resistência, funcionalidade e economia. Cerca de 1,2 milhão de variantes de produtos são combinadas em tecnologia de fecho para armários de controlo.

Sistemas de fecho convencionais com possibilidade de expansão

Na construção de armários de controlo, é feita uma distinção entre fechos dentro e fora da zona vedada. As vedações dentro da zona estanque são instaladas em portas internas e muitas vezes na área externa. Por exemplo, uma maneta giratória é montada na porta, que aciona duas varetas de fecho dentro da mesma, seja por meio de um acionamento ou de uma lingueta de travamento. Esta fechadura de três pontos comprime a vedação da porta e garante um fechamento seguro. A Emka desenvolveu um sistema exclusivo de travamento por rotação e compressão com múltiplas travas para fechaduras dentro da zona selada. Com uma rotação de um fecho de compressão de apenas 90°, normalmente 180°, a porta fecha em vários pontos de travamento que podem ser posicionados de forma flexível numa única vareta. Pontos de travamento distribuídos verticalmente podem ser estendidos a outros pontos horizontais com um acionamento de canto especialmente desenvolvido. Com esta inovadora trava multiponto, o curso de compressão é de até 18 mm em comparação com o curso standard de 6 mm. Desta forma, a porta é inserida uniforme e completamente na vedação da porta e é segura de forma confiável mesmo com alta pressão interna. O recurso de rotação e retenção evita que a porta se abra e permite que a pressão seja aliviada.

Se a fechadura for colocada fora da zona estanque de modo que nenhum componente sobressaia de dentro do armário de controlo, por exemplo, as varetas de travamento na parte interna da porta são empurradas para os pontos de travamento montados na moldura da porta com a porta fechada com uma maneta rotativa. Os entalhes chanfrados nas varetas de fecho garantem a pressão de contacto necessária da porta. Também neste caso, um acionamento de canto pode permitir bloqueio horizontal adicional.

Soluções de fecho eletrónico

Além dos sistemas de fecho convencionais, há uma procura crescente por soluções de bloqueio eletrónico. Também aqui a Emka oferece um portefólio completo, desde manetas externas eletromecânicas para caixas ativas e passivas até fechaduras eletrónicas para armários de controlo e soluções altamente inovadoras para ‘data centers’ que não requerem qualquer cabo. Para os mais altos requisitos de segurança com criptografia AES de 256 bits para controlo de acesso via supervisão do centro de controlo, a Emka desenvolveu o identificador Agent E. Produtos de software baseados em smartphone ou PC interligam soluções de fecho em sistemas completos de controle de acesso online.

Na construção de armários de controlo, os componentes de fecho exigem padrões de segurança cada vez mais altos. Por exemplo, o especialista em sistemas de fecho para armários de controlo ao ar livre, da casa holandesa de sistemas de TI, Tecnolimit, criou um elegante manípulo rotativo com classe de resistência RC2, que é fácil de usar e pode ser monitorizado eletronicamente. Um leitor de cartão foi integrado para que o armário só possa ser aberto por pessoas autorizadas usando um cartão RFID. A maneta protege assim contra o acesso não autorizado. Este exemplo mostra que o fechamento padronizado não é suficiente para requisitos especiais. Em princípio, a Emka já oferece muitas possibilidades de design de fecho com a sua ampla gama de produtos modulares. Mas, às vezes, é necessário adaptar componentes padrão ou até mesmo encontrar soluções completamente individuais para o cliente. A conceção e desenvolvimento dessas soluções especiais independentes é uma das principais competências da Emka. Soluções adequadas são desenvolvidas no centro de tecnologia interno em Wuppertal. Várias empresas de todo o mundo confiam na experiência da empresa de Velbert e nos seus produtos.

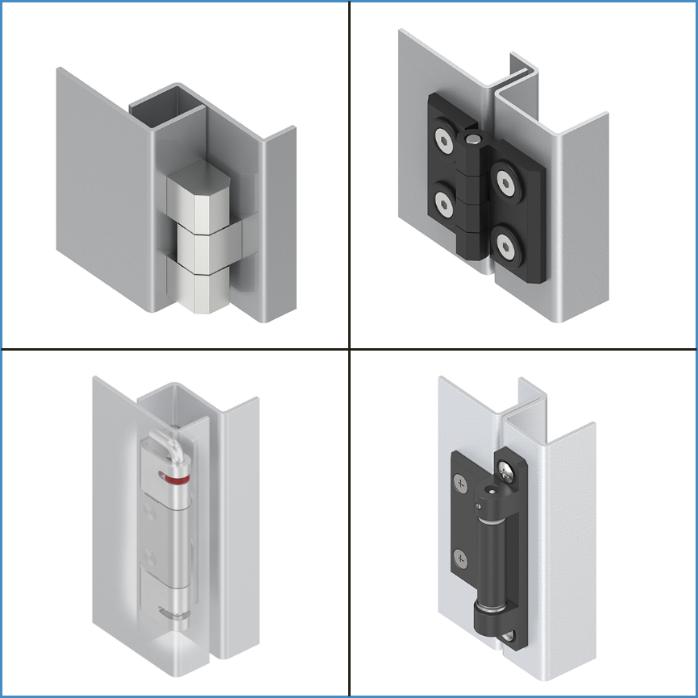

Dobradiças e vedantes: componentes importantes do sistema

Além dos sistemas de fecho, também as dobradiças e articulações influenciam diretamente a estabilidade, estética e funcionalidade dos armários de controlo. O primeiro critério para selecionar uma dobradiça é a posição da porta, se a porta está no interior ou na parte superior. O peso, tamanho e material da porta, assim como o ângulo de abertura, são fatores importantes. A situação de instalação, ou seja, se a dobradiça pode ser parafusada ou soldada, deve ser visível, coberta ou completamente invisível, são outros fatores. Existem vários materiais para escolher: de plástico até zinco fundido, aço e aço inoxidável a alumínio fundido.

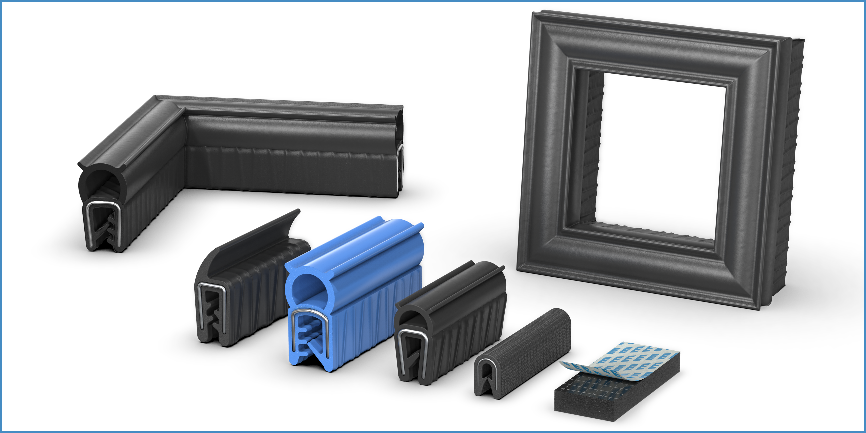

A vedação entre a porta e a carcaça também é uma parte importante do armário de controlo. Aqui, as influências ambientais e os requisitos de vedação especificam os parâmetros decisivos para a seleção correta. A Emka fabrica os seus próprios perfis de borracha de alta qualidade. As juntas de elastómero para fixação por grampo ou pressão (ranhura, chapa) são ideais para vedar as dimensões do espaço e compensar as tolerâncias de fabricação. Projetadas individualmente e adaptáveis a influências químicas por meio de variantes de material, cumprem as propriedades exigidas pelo cliente e são intercambiáveis em caso de manutenção. A empresa fabrica juntas e perfis de proteção de bordos pelo processo de extrusão, em diversos materiais com até cinco componentes integrados. Todos os perfis de encaixe com cantos a 90º vulcanizados estão disponíveis como molduras pré-fabricadas para a construção de armários de distribuição.

Sistemas de fecho de uma única fonte

É uma vantagem se todo o sistema de fecho, ou seja, bloqueio, dobradiça e vedante, vier de uma única fonte. O cliente tem apenas uma pessoa de contacto para coordenar da melhor forma estes componentes com o design do armário. Para sistemas de fecho fora da zona vedada, componentes como dobradiças e suportes de fechamento podem ser selecionados para que os padrões de furos sejam idênticos. Isto significa que a porta pode ser montada de forma flexível à direita ou à esquerda. Além disso, os componentes de hardware em sistemas de travamento fora da zona de vedação devem economizar espaço em termos de profundidade e largura para manter o espaço do quadro o menor possível. Isto aumenta a largura livre do interior do armário. A coordenação das peças individuais também é extremamente importante para o design simétrico do lado do fecho e do lado da dobradiça da carcaça do armário.

Do catálogo standard à solução individual

A estética e o design da solução de fecho estão a tornar-se cada vez mais importantes. A procura por sistemas individuais que se encaixem visualmente na aparência geral do painel de controlo e que lhe atribuam ‘caráter’ estão a aumentar. Responder a esta procura é tarefa para os fabricantes que detenham o conhecimento necessário e a correspondente força inovadora. É vantajoso que o fornecedor da tecnologia de fecho tenha um portfolio de fabricação vertical tão grande como a Emka. A empresa produz mais de 92% de seus componentes internamente e usa o seu centro de tecnologia de última geração, com um laboratório de testes credenciado, para testar e desenvolver os seus produtos. Desta forma, o fabricante também garante que pode fazer produtos personalizados exigentes em pouco tempo.

Qualidade testada por um laboratório de testes credenciado.

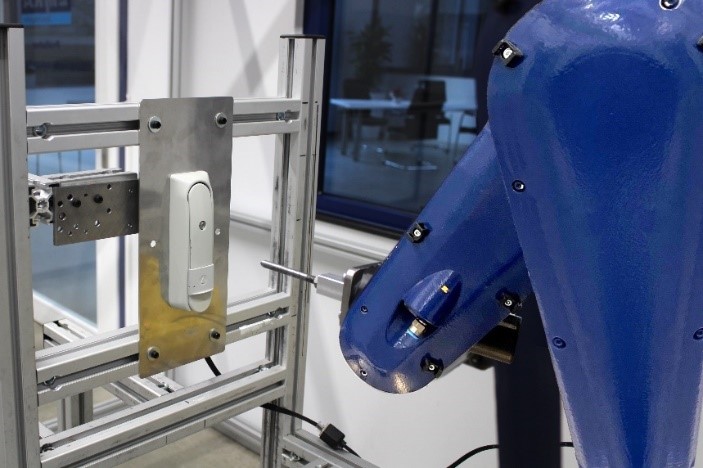

A Emka testa e certifica os sistemas de fecho no seu próprio laboratório de testes credenciado. Estão disponíveis instalações de teste de poeira e jato de água, névoa salina e câmara climática, dispositivo de análise espectral, máquina de teste de compressão de tensão e bancada de teste de vibração para testes de choque e vibração. Além disso, a empresa utiliza bancadas de teste de resistência e um robô programável para realizar sequências de movimentos mais complexas que são repetidas centenas de vezes. Os componentes de hardware são minuciosamente verificados mecânica e tecnicamente. Com a ajuda de testes de resistência por um longo período de tempo, é possível avaliar o efeito e a resistência à corrosão, garantindo que os armários de controlo cumprem as especificações especiais em termos de proteção IP e certificação UL. Através do uso de termogravimetria (TGA) e espectroscopia de infravermelho (FTIR), são realizadas analises aos elastómeros utilizados no fabrico de alguns componentes. Na termogravimetria, é aquecida uma amostra enquanto, ao mesmo tempo, a perda de massa é registada usando uma balança de precisão. Com o auxílio adicional da espectroscopia de infravermelhos, é possível analisar as substâncias gasosas e os seus constituintes.

Construção de moldes e produção das primeiras amostras internamente

Nos últimos anos, a Emka criou cerca de 16.000 produtos especiais em colaboração com os seus clientes. No desenvolvimento de novos componentes, assume especial importância a fabricação própria de ferramentas e moldes, área em que a empresa que é uma das três maiores da Europa. Especialistas experientes produzem até 900 moldes por ano, para moldação por injeção de plástico e fundições de zinco e alumínio.

Além de produzir os seus próprios moldes, a Emka fabrica os protótipos necessários, bem como peças de teste, primeiras séries e séries completas. Todas as etapas e resultados são registados com precisão. A empresa posiciona-se como um parceiro de processo para a indústria, garantindo com toda a sua gama de produção e serviços que a tecnologia de fecho cumpre os requisitos que lhe são impostos, sem restrições. Desta forma, o cliente recebe um sistema de fecho completo para o seu armário de controlo de uma única fonte e pode beneficiar de uma variedade quase ilimitada de variantes e soluções.

REVISTAS

Media Partners

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa