O fabrico aditivo ao serviço dos fabricantes de bicicletas

Manter a consistência e a qualidade dos componentes para bicicletas fabricados à medida, em titânio, não é fácil, exige habilidade, muito cuidado e tempo. A Angel Cycle Works desafiou a Optimus3D a fornecer uma solução de fabrico aditivo de metais para produzir uma pequena série de um suporte para corrente, com padrão de qualidade perfeitamente uniforme.

O retângulo laranja mostra a localização do suporte de corrente, impresso em titânio.

A Optimus3D fornece um serviço completo de fabrico aditivo para empresas de diversos setores, desde o aeroespacial, ao automóvel e ao médico, entre outros. Além da produção em série, os seus serviços incluem o projeto de peças, elaboração de protótipos, pós-processamento e metrologia.

Sediada no Parque Tecnológico Álava em Vitoria-Gasteiz, norte da Espanha, a empresa atende clientes internacionais e locais, oferecendo-lhes acesso à última geração de software e máquinas de impressão 3D. A sua experiência em fabrico aditivo permite reduções na complexidade, peso e custo das peças, com garantia de qualidade e fiabilidade do produto final.

Por seu lado, a Angel Cycle Works é uma fabricante de componentes de bicicletas de renome internacional, especialista no fabrico manual de quadros e componentes em titânio à medida do cliente. Opera na vanguarda da tecnologia de bicicletas, produzindo bicicletas de alto desempenho para ambientes de estrada, cascalho, montanha e ciclocross.

A produção de pequenas séries de um componente de elevada qualidade e alta resistência, que precisava de soldadura manual, levou a Angel Cycle Works a ponderar o uso da impressão 3D como uma alternativa e a procurar a Optimus3D.

Desafios

Pablo Capellan, líder de projeto na Optimus3D, recorda que, neste caso, o principal desafio estava no material usado pela Angel Cycle Works na fabricação manual do suporte da corrente: titânio. “Simplesmente não é o material mais fácil de se trabalhar. Particularmente durante a soldadura manual, podem ocorrer deformações na peça. Permanecer perfeitamente fiel a um modelo CAD tridimensional pode ser realmente muito difícil”, afirmou.

“Dito isso, mesmo quando se trata do processo alternativo de fabrico aditivo, seja a construção de uma peça por fusão de metal em camadas ou por deposição ao longo de um caminho, o titânio ainda pode apresentar desafios”, acrescentou o responsável pelo projeto.

Para produzir a peça em série, maximizar a produtividade do processo de fabrico aditivo foi outro critério chave para a Optimus3D. Não só era necessário garantir a exatidão e fiabilidade da peça, como também garantir que cada volume de construção estivesse a produzir o número máximo de peças, para tornar o processo o mais económico possível.

Componente em titânio, impresso em 3D no sistema RenAM 500S.

Solução

A Optimus3D propôs o uso do seu sistema de fabrico aditivo a laser Renishaw RenAM 500S. Projetado especificamente para a construção de peças de metal em ambiente de produção por fusão em leito de pó (também chamado de fusão a laser), tem a vantagem de permitir um grande volume de construção (até 250 mm x 250 mm x 350 mm).

Importante para o componente de bicicleta da Angel Cycle Works, a atmosfera de fabrico inerte do sistema Renishaw (vácuo preenchido com gás argónio de alta pureza) garante um ambiente de construção de alta qualidade para todos os metais qualificados, incluindo titânio Ti6AI4V, o pó metálico a ser usado neste caso.

Considerando a estrutura e as dimensões do componente, a construção na orientação vertical seria a escolha óbvia. No entanto, reconhecendo o potencial problema de deformação e a necessidade de maximizar a produtividade, a Optimus3D optou por construir na orientação horizontal.

Comparação do suporte de corrente soldado à mão e do componente impresso em 3D.

Capellan explica que “ao fabricar o componente horizontalmente, foi possível minimizar o tempo gasto na produção do lote específico e ajudar a cumprir a meta orçamental da Angel Cycle Works”, e acrescenta: “Isto também significa que fomos capazes de medir e lidar com a deformação, já que o suporte da corrente é longo e fino, medindo 35 mm x 20 mm x 115 mm.

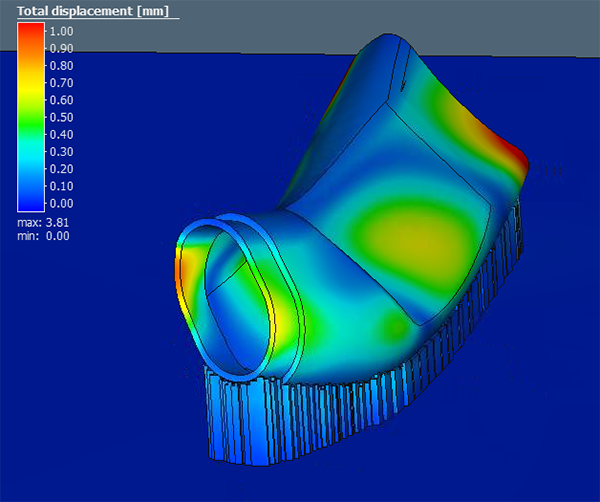

“Como esperado, a fabricação horizontal do componente, diretamente a partir do arquivo CAD, gerou uma distorção inaceitável de 0,375 mm na área mais vulnerável. Para remover esse erro, trabalhámos em conjunto com os engenheiros da Renishaw e chegámos a uma solução elegante baseada na simulação de elementos finitos”, lembra.

Alex Garcia, engenheiro de aplicações da Renishaw, explica que a equipa recorreu ao software Simufact Additive para simular o processo de fusão em leito de pó do sistema RenAM 500S. “Isso permitiu-nos determinar um fator de compensação preciso que poderia ser usado para ‘pré-distorcer’ com precisão o projeto do componente", afirma.

Resultados

Graças ao fabrico aditivo de metais, a Angel Cycle Works é capaz de produzir uma peça em titânio com um alto nível garantido de consistência, com peso e características de resistência melhorados e em quantidades capazes de dar resposta à procura dinâmica do cliente.

Embora talvez seja contraintuitivo para o pensamento comum, a decisão da Optimus3D de construir componentes horizontalmente e de usar software de simulação para ajustar o projeto para a fabricação permitiu que a deformação do pior caso fosse reduzida de 0,375 mm para 0,086 mm, perfeitamente dentro da tolerância de 100 µm do componente.

Esta solução inovadora de fabrico aditivo de metais significa que cada volume de construção no sistema RenAM 500S é capaz de imprimir em 3D até 50 componentes idênticos de uma só vez e num prazo de entrega muito curto. Como resultado, o custo dos componentes foi drasticamente reduzido e as operações da cadeia de fornecimento foram simplificadas.

REVISTAS

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa