Andreas Tolz (Dipl.-Ing. FH), Technical Business Development Manager da NOF Metal Coatings Europe

05/10/2022Um fator importante rumo à sustentabilidade do setor é o aumento da vida útil dos componentes utilizados na construção automóvel, e aqui, quando são usadas peças metálicas, a sua proteção efetiva contra influências ambientais desempenha um papel significativo.

Particularmente na área do chassi ou na parte inferior do automóvel, as peças metálicas são expostas às mais variadas condições climáticas, bem como a sujidade, lascas de pedra, humidade e cargas de sal no inverno. A proteção anticorrosiva ideal e duradoura é, portanto, um critério importante para manter a funcionalidade desses componentes.

O revestimento standard usado hoje em dia nestes componentes é a eletrodeposição catódica, geralmente na faixa de espessura de filme de 30 µm a 50 µm.

Este processo de revestimento é muito eficaz como camada de barreira contra a corrosão, mas mostra fraquezas se a superfície do revestimento estiver danificada (por exemplo, por lascas de pedra) e se o meio corrosivo puder penetrar na superfície do substrato. A corrosão do metal que ocorre nesta área pode levar, no pior dos casos, à falha completa do componente em questão.

Por este motivo, a indústria automóvel procura cada vez mais alternativas ao revestimento de pintura convencional para prolongar efetivamente a vida útil dos componentes utilizados.

Existem várias maneiras de aumentar o efeito protetor dos revestimentos de pintura pura. Camadas de eletrodeposição, por exemplo, podem ser combinadas com outros revestimentos, que são chamados de 'sistemas multicamada'.

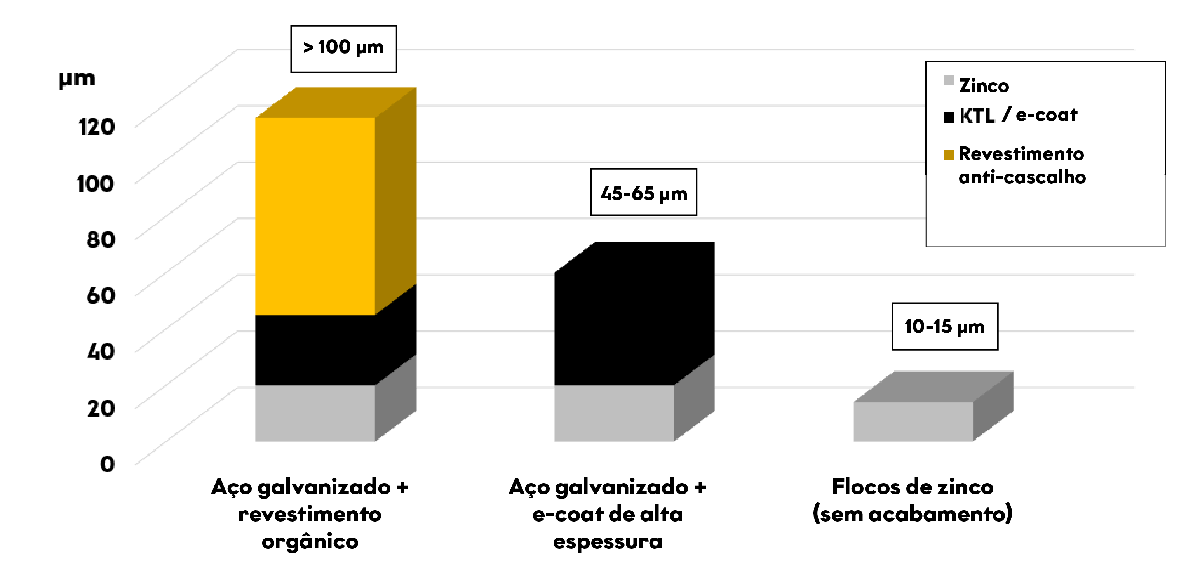

No entanto, a aplicação de várias camadas diferentes causa trabalho adicional com custos significativos, e esses sistemas também atingem rapidamente espessuras totais de revestimento na faixa de mais de 100 µm.

Outra opção é cobrir os componentes expostos com revestimentos de plástico para que eles não fiquem diretamente expostos às intempéries, e em particular às lascas de pedra.

Com este método, no entanto, além dos custos adicionais correspondentes, o peso adicional desses revestimentos para o veículo também deve ser considerado como fator crítico.

Uma alternativa interessante para as medidas de proteção descritas acima é o uso da chamada tecnologia de flocos de zinco nas peças do chassi, que oferece maior proteção contra corrosão com camadas significativamente mais finas do que os sistemas comparáveis.

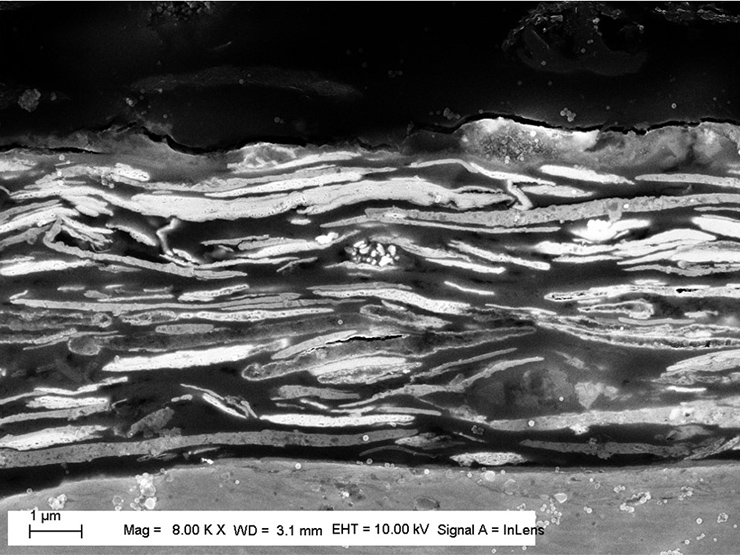

Para aplicação de sistemas de flocos de zinco, o componente é imerso num meio composto por uma matriz ligante com flocos de zinco e alumínio. Neste processo sem corrente, numa primeira fase, é produzida na superfície do substrato uma fina camada de um filme líquido. Em seguida, através de um processo de centrifugação, forma-se uma camada fina e uniforme sobre o componente, que é reticulada e firmemente ligada ao substrato por cura posterior.

A tecnologia de flocos de zinco já é utilizada com sucesso há décadas, principalmente para o revestimento de peças pequenas a granel, como parafusos, porcas e outros elementos de fixação, ou em peças estampadas e curvadas, e possui as seguintes características, entre outras:

Os revestimentos de flocos de zinco Geomet utilizados pela NOF Metal Coatings são exclusivamente à base de água e, portanto, apresentam ainda mais vantagens do ponto de vista ambiental em relação aos outros sistemas à base de solvente disponíveis no mercado.

Devido às vantagens do revestimento de flocos de zinco mostradas acima, há um interesse por parte dos fabricantes automóveis em usar esta tecnologia também em peças de chassis em maior escala do que antes.

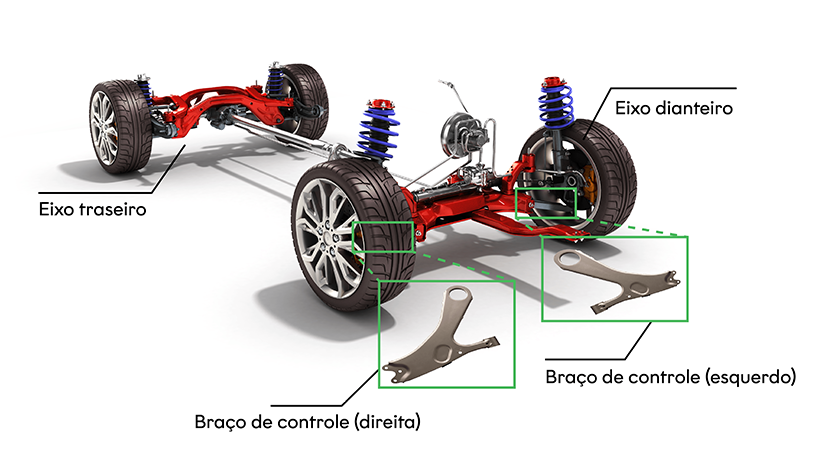

De seguida, explicam-se as várias etapas da qualificação à produção em série de uma peça, com base numa aplicação específica que envolve os braços de suspensão do eixo dianteiro para a ‘Plataforma Modular Comum’ da empresa Stellantis.

Para esta plataforma, o uso de um braço de suspensão de casco duplo provou ser a solução ideal.

O uso de aço/bobina pré-galvanizado para este componente seria concebível por razões de proteção contra corrosão, mas o projeto da peça escolhida requer soldadura das duas carcaças do braço de suspensão.

E esta etapa traz o risco de porosidade no cordão de solda devido à sublimação do zinco existente, causada pelo calor gerado durante o processo de soldadura.

Em casos extremos, isto pode levar à fratura do cordão de solda e, portanto, à falha completa do braço de suspensão na produção em série.

Para reduzir este risco, os parâmetros de soldadura teriam que ser ajustados ao soldar aços pré-galvanizados e, principalmente, a velocidade de soldadura teria que ser significativamente reduzida, o que afetaria negativamente a produtividade.

Neste caso, o revestimento em flocos de zinco mostrou-se uma excelente alternativa, pois as peças do braço de suspensão podem ser fabricadas em aço não galvanizado, soldadas entre si e o revestimento é aplicado no componente acabado somente posteriormente. Isso resulta em proteção contra corrosão catódica sem o risco mencionado acima para o braço de suspensão completo com parâmetros de soldadura inalterados.

Para qualificar o revestimento de flocos de zinco Geomet no braço de suspensão, foram realizadas séries de testes intensivos em componentes revestidos. Os requisitos ou critérios de teste por parte da OEM incluíram vários testes mecânicos e testes de corrosão, bem como um teste de condução dinâmica.

Os testes de corrosão necessários foram o teste de névoa salina neutra de acordo com a norma EN ISO 9227 (1000 horas) e intemperismo ao ar livre (12 meses).

Para melhor responder aos requisitos na área da parte inferior da carroçaria, as peças de teste também foram sujeitas a um teste de lascas de pedra de acordo com a norma EN ISO 20567-1, método B, antes do início da série de testes.

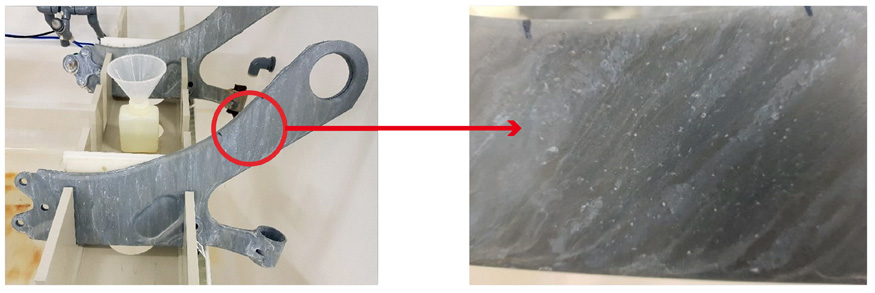

Braço de suspensão em teste de névoa salina neutra com secção de superfície exposta a lascas de pedra (após 1000 horas).

O intemperismo ao ar livre das peças de teste foi realizado em vários locais de França para representar tanto atmosferas industriais quanto climas marítimos.

No teste de condução dinâmica, os braços de suspensão revestidos com Geomet foram instalados pela OEM em veículos de teste e depois submetidos a várias cargas numa pista de teste, como condução em pista de cascalho, paralelepípedos e através de um túnel de areia e água salgada. Nesse meio tempo, os veículos foram conduzidos em intervalos regulares dentro de uma sala climatizada para expo-los a alta humidade e/ou névoa salina.

Após vários ciclos especificados, os braços de suspensão foram verificados quanto a possível corrosão e funcionalidade.

Os testes descritos aqui foram realizados em estreita cooperação com a OEM e foram examinados e avaliados em conjunto. Como resultado destes testes, pode-se afirmar que todos os resultados dos testes excederam os requisitos de qualidade da OEM.

No caso específico de intempéries externas como uma parte importante do “cenário da vida real” de um veículo, ao fim de 60 meses, o componente ainda não mostrava sinais de corrosão.

Braço de suspensão ao ar livre (clima marítimo) após 60 meses.

Com base nestes resultados muito positivos, a tecnologia de flocos de zinco foi qualificada e aprovada pela OEM como a única opção de revestimento para este braço de suspensão.

Para a produção em série, foi montada uma linha totalmente automatizada para revestimento de flocos de zinco Geomet, em estreita cooperação com o fabricante tier-1.

O local de produção dos braços de suspensão fica em Zaragoza, Espanha, e o aplicador do revestimento, a empresa Aragonesa de Tratamientos, fica nas imediações da tier-1, o que tem um efeito positivo também em termos de logística.

De Espanha, as peças revestidas são enviadas para as diversas localidades da OEM, onde são instaladas nos modelos correspondentes do fabricante. Esta é uma plataforma projetada para modelos de tipo SUV compactos. Quatro modelos diferentes estão a ser equipados com esses braços de suspensão.

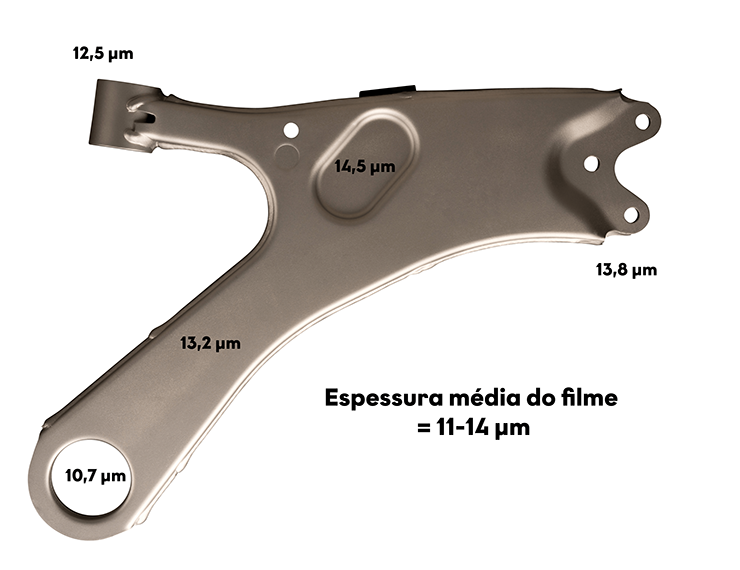

Na produção em série, o revestimento de zinco é aplicado através de um processo de imersão-dreno-centrifugação. Aqui, o desenho do bastidor e o posicionamento das peças são fatores decisivos para a produtividade máxima com os menores pontos de contacto possíveis das peças. Ao mesmo tempo, deve-se garantir o gotejamento correto das peças sem acumulo local de líquido.

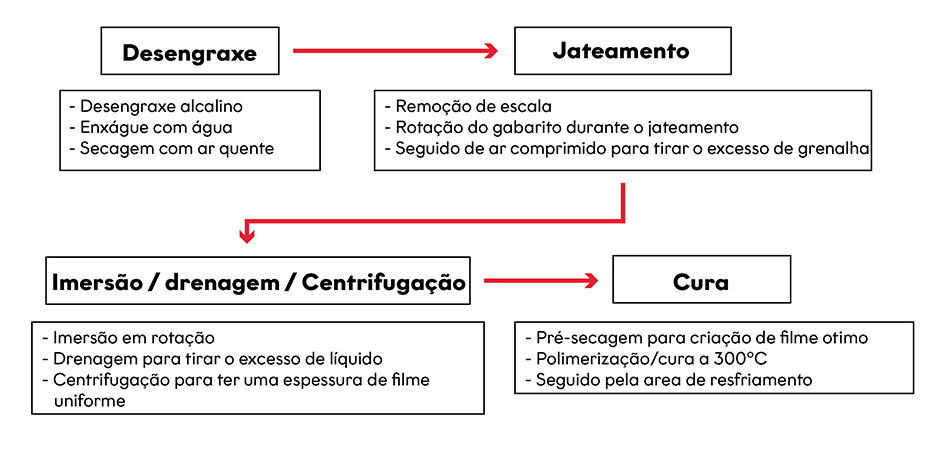

As etapas individuais do processo são mostradas em detalhes abaixo:

As etapas de imersão/drenagem/centrifugação e cura são repetidas neste processo, portanto, é uma aplicação de flocos de zinco de 2 camadas. Não é necessário um acabamento ou selador adicional.

Com este processo descrito, uma espessura de revestimento Geomet uniforme de 11 µm até 14 µm é aplicada aos braços de suspensão.

Desde janeiro de 2019, quando se iniciou a produção em série em Espanha, mais de um milhão de braços de suspensão já foram revestidos com sucesso, o que significa que mais de 500 mil veículos com esses componentes já estão na estrada.

As investigações de campo em larga escala sobre o braço de suspensão não foram fáceis de realizar devido ao ambiente Covid-19. No entanto, foi possível observar alguns veículos durante as inspeções de rotina nas garagens dedicadas.

As fotos abaixo são de dois veículos inspecionados (ambos construídos em 2019) que foram dirigidos pelo cliente final por mais de dois anos. Nenhuma corrosão foi detetada em nenhum dos componentes inspecionados. Este tipo de inspeção será repetido em intervalos regulares para documentar melhor o desempenho do revestimento aplicado.

Desta experiência, podemos retirar as seguintes conclusões:

Para o futuro, antevemos uma expansão da plataforma atual para outros modelos do Grupo Stellantis e, portanto, um aumento adicional no volume atual dos braços de suspensão.

Além disso, várias séries de testes com outros componentes revestidos com Geomet foram concluídas com sucesso, de tal modo que estamos em intensas discussões com outras OEMs/tier-1 para outros tipos de veículos.

De um modo geral, resta dizer que existe um grande potencial para o uso da tecnologia de flocos de zinco na área de chassis e que estão a surgir novas oportunidades de aplicação, algumas delas relacionadas com a mobilidade elétrica.

Para mais detalhes, contacte o autor deste artigo através do endereço de e-mail andreas.tolz@nofmetalcoatings.eu.

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa