Como fazer um milhão de orifícios e obter o melhor resultado

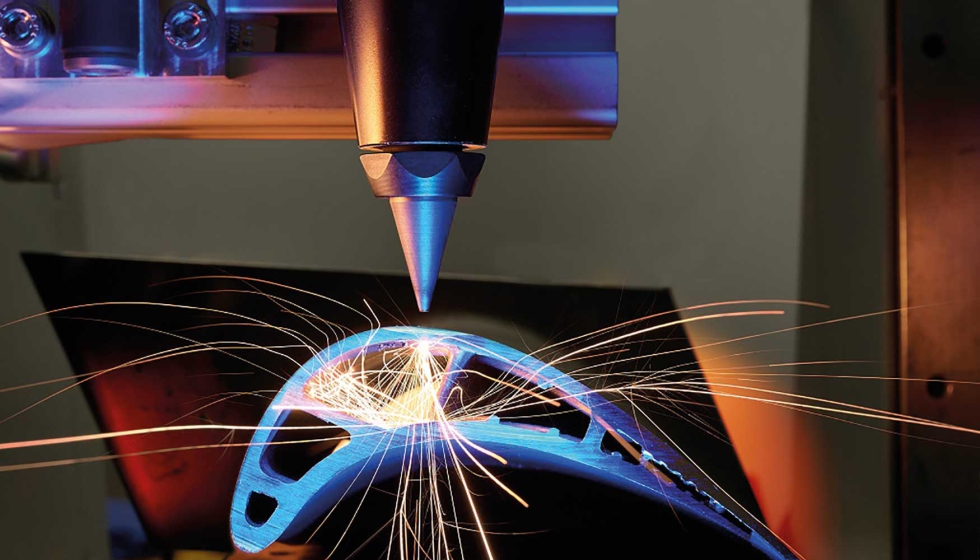

Nas turbinas dos aviões, os pequenos orifícios ajudam a atenuar o ruído do motor.

Embora, nos últimos dois anos, a pandemia tenha reduzido as viagens aéreas, a indústria aeronáutica continua sujeita a uma pressão considerável para reduzir o consumo de combustível. O princípio do ‘controlo de fluxo laminar híbrido’ dá-lhe a oportunidade de o fazer: o ar flui com menos resistência em torno de uma asa de avião se a superfície desta tiver muitos orifícios pequenos. Desta forma, é possível poupar até 10% de combustível.

A situação é semelhante nas turbinas dos aviões, onde os pequenos orifícios ajudam a atenuar o ruído do motor. Um terceiro exemplo é a tecnologia dos filtros. Neste caso, as lâminas metálicas com orifícios da ordem dos micrómetros podem filtrar eficazmente os microplásticos das águas residuais. Estes três exemplos demonstram muito bem que é necessário fazer muitos orifícios em domínios muito diferentes.

A construção de turbinas, a produção de papel ou a reciclagem de plásticos são áreas com grande potencial.

Como se perfura com o laser?

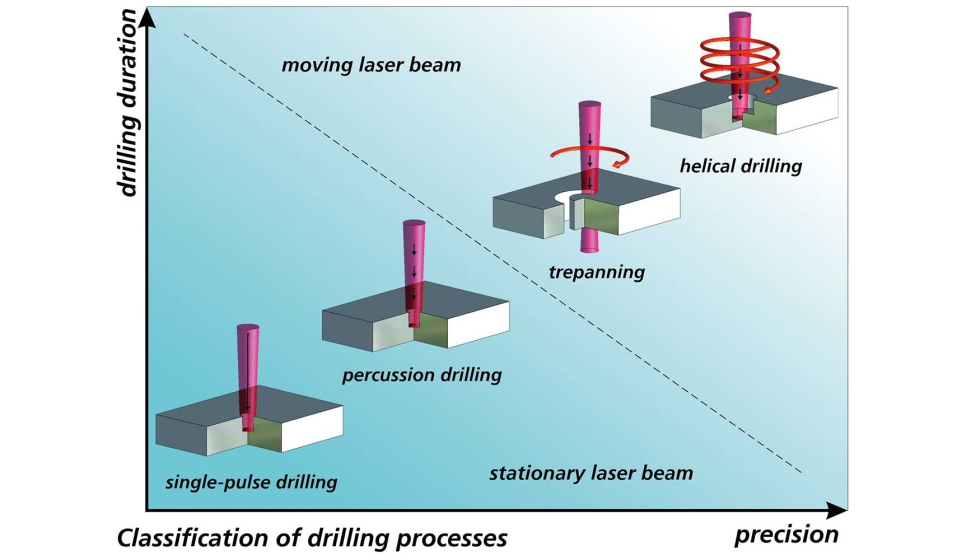

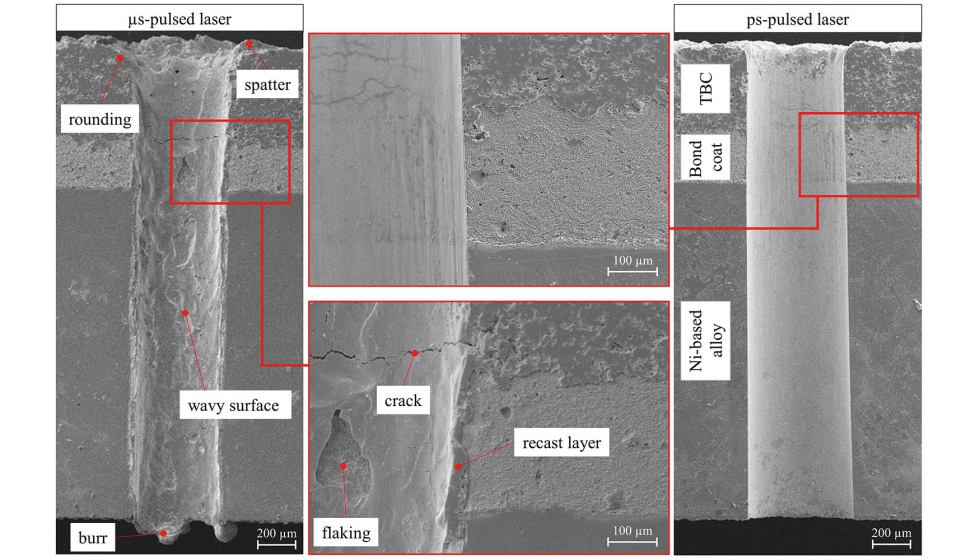

O laser é utilizado na indústria desde há várias décadas e as aplicações do mesmo são muito diversas. Para além da marcação, da soldadura e do corte, o laser também é habitualmente utilizado para a perfuração. De um ponto de vista científico, a perfuração a laser é um processo de corte térmico sem fresagem. A imagem 1 mostra quatro formas diferentes de criar orifícios com um laser. O equilíbrio entre alta velocidade e alta precisão desempenha um papel crucial na seleção.

Obviamente, a forma mais rápida é ‘disparar’ os orifícios através do material com impulsos únicos. A perfuração helicoidal é a que demora mais tempo e, inclusivamente, costuma até exigir sistemas óticos especiais, mas em contrapartida proporciona uma grande precisão. A perfuração por percussão consiste em colocar vários impulsos no mesmo ponto para fazer um orifício com laser através do material. A trepanação é quando se recorta o orifício traçando o contorno do mesmo após se ter criado inicialmente um orifício mais pequeno.

Naturalmente, a precisão do orifício e a suavidade das paredes do mesmo também dependem do material e do tipo de radiação laser. Por exemplo, como o cobre absorve muito melhor a radiação verde e azul do que a infravermelha comum, o processamento deste é melhor com este tipo de laser.

A duração e a energia do impulso também influenciam o resultado, e é neste aspeto que os lasers de impulso ultracurto (USP) se tornam algo muito especial: Estes aplicam a energia do laser num tempo extremamente curto, convertendo o material em plasma quase instantaneamente. Como resultado, os lasers USP podem processar praticamente qualquer material, proporcionam uma excelente qualidade de superfície, mas também necessitam da maior quantidade de tempo para criar o orifício.

Há anos que o Fraunhofer ILT pesquisa e otimiza todos estes processos. Este trabalho deu lugar a processos de perfuração altamente produtivos que podem produzir dezenas a centenas de orifícios por segundo. O grande desafio neste caso era manter as baixas tolerâncias dos diâmetros dos orifícios e uma elevada qualidade da superfície, inclusivamente com uma elevada produtividade (taxa de perfuração). Para isso, o instituto utiliza o conhecido processo de perfuração de um único impulso “em tempo real” (OTF), bem como um processo de perfuração por percussão OTF desenvolvido no Fraunhofer ILT.

Exemplo 1: Microperfuração de um único impulso com o laser

O processo de perfuração mais produtivo da lista anterior é a perfuração com impulsos únicos. É sempre necessário ter em conta que a velocidade do processo e a qualidade do orifício devem ser equilibradas. Se o conjunto ótico se move demasiado rápido sobre a superfície, o orifício irá alongar-se. A qualidade do orifício pode ser avaliada em função de vários parâmetros:

- A redondeza, ou seja, quanto se desvia o furo de uma forma circular ideal. Esta é influenciada pelo laser e pela velocidade de processamento.

- Conicidade, que é o grau em que o diâmetro do orifício muda com a profundidade.

- A qualidade da superfície no furo, que é influenciada pela intensidade da radiação laser.

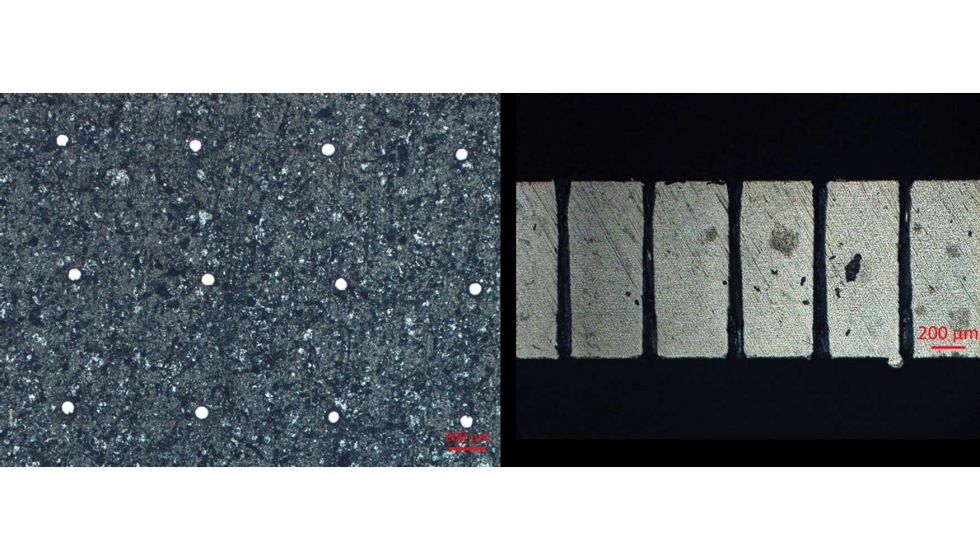

No Fraunhofer ILT, o processo foi otimizado para se poderem criar 200 orifícios por segundo numa lâmina de titânio de 1 mm de espessura. Para tal, foi utilizado um laser monomodo, que pode gerar um diâmetro de foco de apenas 12 µm, para produzir orifícios com um diâmetro de pouco menos do que 80 µm.

A perfuração foi realizada “em tempo real”, ou seja, com uma velocidade de avanço constante do sistema ótico em relação à peça. Utilizando os parâmetros de processo otimizados, o instituto foi capaz de maquinar um modelo de demonstração moldado em 3D, de 2 metros de comprimento, de uma asa de avião num sistema de 6 eixos. A uma velocidade de 200 orifícios por segundo, foram perfurados cerca de 2 milhões de orifícios por metro quadrado numa superfície de cerca de 2 m2 em menos de três horas. O diâmetro dos orifícios era de 80 µm. Também era importante controlar com precisão a distância entre os sistemas óticos e a peça. Para isso, foi utilizada a tomografia de coerência ótica (OCT), uma vez que a OCT não é afetada pelo plasma ou pelos salpicos e atinge uma precisão de medição de apenas alguns micrómetros.

Exemplo 2: Perfuração por percussão “em tempo real”

Nem todos os orifícios podem ser criados com impulsos de laser individuais, nomeadamente, aqueles que têm relações de aspeto mais elevadas, maiores exigências quanto à qualidade da perfuração ou uma inclinação do orifício. Isto pode ser conseguido com a perfuração por percussão. Os diâmetros de orifício maiores são outra aplicação para a perfuração por percussão OTF. Neste processo, são disparados vários impulsos de laser no mesmo orifício. É óbvio que a velocidade de avanço assume aqui um papel ainda mais importante: O orifício deve ser concluído antes que o sistema ótico continue a avançar, caso contrário, o orifício ficará enviesado ou o laser não conseguirá penetrar no material.

A duração necessária para criar um orifício depende do número de impulsos laser necessários e da velocidade de repetição do laser. O processo de perfuração em si é mais complexo do que com um único impulso. No momento em que se cria o orifício, os impulsos individuais do laser devem ser suficientemente fortes para empurrar o material para lá do orifício porque, dependendo dos parâmetros do processo, a massa fundida pode permanecer no orifício e solidificar, fazendo sombra ao laser ou, inclusivamente, fechando o orifício.

O Fraunhofer investigou isto em detalhe e desenvolveu um processo OTF para um furo por percussão. Utilizando uma nova fonte de raios laser de fibra com uma potência de impulso máxima de 20 kW e uma taxa de repetição de 2000 Hz, o instituto foi capaz de gerar até 30 orifícios por segundo em alumínio de 2 mm de espessura.

Foram produzidos diâmetros de perfuração de 500 µm com um elevado grau de precisão. O desvio padrão foi inferior a 5% na entrada e, inclusivamente, a 2,5% na saída. As elevadas potências de pico dos impulsos e as taxas de repetição das novas fontes de laser permitiram criar orifícios precisos com uma elevada produtividade.

E se não for suficiente?

A tecnologia dos lasers e dos processos está em constante evolução, pelo que, são expectáveis novos avanços na perfuração a laser nos próximos anos. Quanto às fontes de feixe, estão a aumentar os lasers de impulso ultracurto com maiores potências. Estes têm duas grandes vantagens: Por um lado, o processamento USP cria furos mais precisos, sem defeitos ou simplesmente mais suaves. Por outro lado, os lasers USP podem processar praticamente todos os materiais. Até agora, isto só foi contrabalançado por uma velocidade de trabalho consideravelmente menor. No Cluster de Excelência de Fontes Fotónicas Avançadas CAPS, especialistas de vários Institutos Fraunhofer estão atualmente a desenvolver fontes de feixe com níveis de potência muito superiores aos 10 kW, bem como a tecnologia de processo necessária. Também deverão resolver o problema atual da baixa produtividade dos lasers USP.

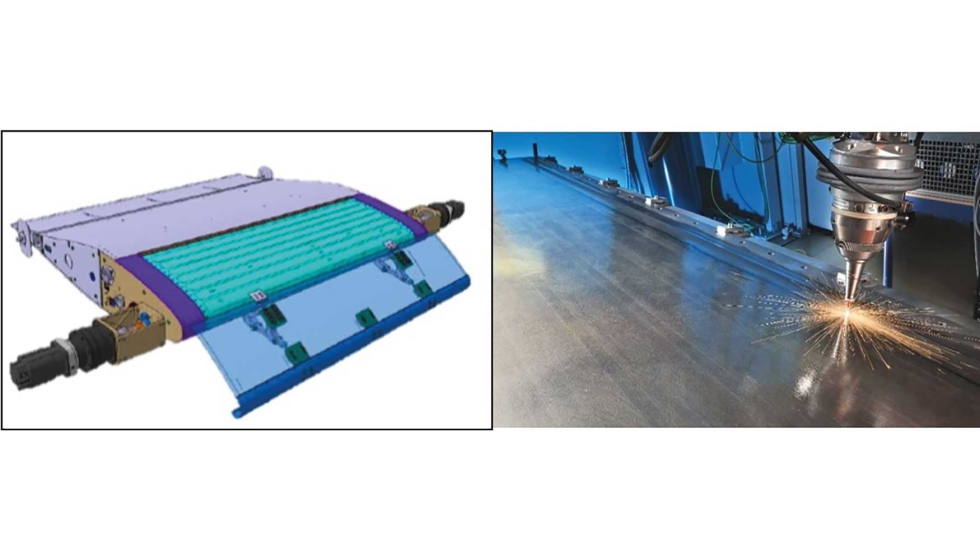

Estas poderosas fontes de raios laser também permitem a utilização de sistemas óticos multifeixe. Entre outras coisas, permitem criar centenas ou milhares de orifícios em paralelo. No projeto SimConDrill já foram perfuradas deste modo placas filtrantes para filtros de águas residuais com milhões de orifícios de 10 µm. Com estes orifícios tão pequenos, os filtros podem ser utilizados nas estações públicas de águas residuais para reter microplásticos até um nível inferior a 10 µm.

Os sistemas óticos multifeixe podem ser configurados de diferentes formas: É possível gerar um grande número de feixes parciais idênticos em paralelo através de elementos óticos difrativos. Podem ser utilizados moduladores especiais de cristal líquido para definir a distribuição dos feixes parciais quase à vontade. Também se podem utilizar moduladores acústico-óticos para acender e apagar feixes individuais.

No geral, a tecnologia de perfuração laser está a passar por mudanças dinâmicas e fascinantes. Estão a ser desenvolvidos novos processos e os lasers, cada vez mais potentes, estão a abrir novas possibilidades em termos de geometrias de perfuração e produtividade. Em particular, os grandes avanços nas fontes de feixe USP permitirão muitas aplicações novas e interessantes na perfuração laser nos próximos anos. O Fraunhofer ILT desenvolve conhecimentos técnicos a partir da investigação básica e aplica-o em utilizações industriais e para o desenvolvimento de sistemas.

REVISTAS

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa