Este artigo é um resumo de uma publicação realizada pelo Centro Tecnológico LORTEK, com a colaboração da Fagor Automation, intitulado ‘Optimization of Thin Walls with Sharp Corners in SS316L and IN718 Alloys Manufactured with Laser Metal Deposition’, da autoria de Juan Carlos Pereira1, *, Herman Borovkov1, 2, Fidel Zubiri1, Mari Carmen Guerra3 e Josu Caminos4

Fabrico aditivo de paredes finas e cantos retos: otimização do processo LMD

Nos processos de fabrico aditivo (Additive Manufacturing, ou AM, na sigla em inglês) por deposição de energia direcionada (Directed Enegy Deposition, ou DED, na sigla em inglês), como a Deposição de Metal a Laser (Laser Metal Deposition, ou LMD, na sigla em inglês), a estabilidade do processo, no que respeita à taxa de deposição, altura da camada e eficiência do pó, é essencial para evitar imperfeições e acumulação de material depositado em determinadas áreas, pelo que é necessário ajustar os parâmetros do processo, as unidades e a própria cinemática, bem como o sistema de alimentação/fornecimento de pó. Otimizar o processo para um ponto laser pequeno e paredes finas é um desafio. Neste ajuste, a utilização dos dados registados através da OPC-UA, e a sua interpretação, são da maior importância para alcançar a estabilidade do processo de deposição e corrigir potenciais defeitos.

Figura 1: Montagem LMD para estudo feito no Centro Técnológico Lortek.

No processo de deposição de metal a laser (LMD), o ajuste da cinemática é da maior importância para fabricar paredes finas com alterações bruscas nas trajetórias, como ocorre em paredes finas com cantos retos. Para este ajuste é essencial poder monitorizar dados de variáveis como velocidade, aceleração e posição do bocal, tamanho do melt-pool, altura da camada, etc., e analisá-los em profundidade para desenvolver novas estratégias de otimização do processo LMD ou aplicar machine learning.

Estudos anteriores investigaram o efeito dos parâmetros do processo como a potência do laser, o diâmetro do ponto laser, a velocidade e a taxa de alimentação em pó. A influência dos principais parâmetros do processo de LMD na geometria é bem conhecida e extensivamente relatada para diferentes materiais metálicos.

As trajetórias típicas numa cinemática cartesiana controlada numericamente (CNC) são principalmente compostas por segmentos lineares de movimento e, normalmente, a velocidade diminui na proximidade de cantos ou em pontos de mudança de direção na trajetória. Estas variações causam alguns problemas em termos de precisão no posicionamento e também na taxa de deposição nestas zonas, sendo o defeito mais comum a sobreposição de material e subsequente variação da altura da camada e largura da pista, afetando a tolerância e pode causar perda de tolerâncias geométricas que requerem pós-processamento adicional ou re-trabalho para obter uma boa precisão geométrica da parte. Alguns autores publicaram resultados interessantes desenvolvendo algoritmos para controlar a velocidade, mas apenas tendo em conta a altura da camada e não a precisão da espessura da parede ou dos raios internos/externos no canto da parede.

Outros autores tentaram resolver este problema com a implementação de um controlo de ciclo fechado agindo sobre a potência laser ou até processos de digitalização e controlo dimensional entre camadas usando luz estruturada, mas estes métodos são demasiados lentos ou acrescentam tarefas intermédias ao processo de fabrico que não são desejáveis.

Na cinética cartesiana, uma opção é ajustar a taxa de deposição e a aceleração/desaceleração dos eixos, que tem uma grande influência na taxa de deposição, mas também no posicionamento. Esta afinação do algoritmo foi otimizada graças ao Fagor Datalogger que pode registar dados valiosos numa base de tempo de escala de milissegundos. Também é capaz de executar a filtragem de dados em tempo real de modo a evitar falsos positivos através de sinais de amostragem e aplicação de filtros IIR digitais. Os resultados obtidos com esta ferramenta são úteis para melhorar o movimento dos eixos enquanto a deposição do material é executada. O desempenho da máquina pode ser monitorizado remotamente utilizando o OPC-UA, um protocolo de comunicação industrial que fornece dados de máquina para utilizador final numa arquitetura clássica de servidor de clientes. Esta tecnologia é amplamente utilizada em ambientes industriais em todo o mundo devido à sua abertura, segurança incorporada, escalabilidade e modelação de informação. Pode ser considerado o padrão da indústria 4.0 e tem sido a tecnologia subjacente para obter dados do CNC.

Materiais e Métodos

Neste trabalho foram utilizadas duas ligas diferentes, um aço inoxidável austenítico (316 L) e uma liga à base de níquel (IN718). Ambos os materiais com granulometria semelhante.

O sistema utilizado para o processo LMD foi uma estação cinemática cartesiana de 3 eixos equipada com CNC Fagor 8070, (Figura 1), e uma fonte de laser de estado sólido Nd-YAG de 3 kW (Trumpf HL-3006D no modo CW e comprimento de onda 1,06 μm com um diâmetro de 1,2 mm.

O gcode CNC foi obtido por CAM, com um pós-processador adequado para controlo numérico Fagor 8070 e as paredes finas foram fabricadas com uma única faixa em cada camada, com a mesma largura de pista (e diâmetro do ponto laser).

Resultados e Análise

Aproveitando os algoritmos integrados nos sistemas Fagor CNC, é possível afinar os movimentos dos eixos na máquina para evitar problemas relacionados com a acumulação de materiais em cantos e alcançar geometrias precisas de forma eficaz. A Fagor fornece por padrão a rutina G502, que os utilizadores finais podem usar para configurar dinamicamente o movimento da máquina. Uma das entradas para este procedimento é o parâmetro 'e', que representa a tolerância em milímetros entre os pontos definidos em programas de parte e a trajetória real realizada pelos eixos. O sistema Fagor CNC comanda os eixos, pelo que a distância entre a posição programada e a trajetória real nunca excede a tolerância configurada. Teoricamente, tolerâncias mais elevadas tornam a dinâmica da máquina mais fluida e suave, conseguindo uma deposição de material mais homogénea nos cantos.

O Datalogger pode filtrar e registar dados numa base de tempo de escala de milissegundos. Todos os dados podem ser filtrados em tempo real individualmente e explorados remotamente graças a um protocolo de comunicação industrial compatível com sistemas Fagor: OPC-UA. Esta tecnologia permite uma entrega segura de dados entre servidores remotos e clientes, apresentando uma comunicação bidirecional entre eles. Como resultado destes cálculos exaustivos, o movimento dos eixos é otimizado para obter a taxa de deposição correta em todas as circunstâncias.

Análise de Precisão Cinética

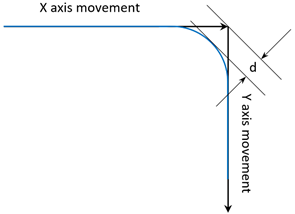

O objetivo aqui tem sido analisar como o ponto de canto é alcançado com a maior precisão possível (menor 'd' na Figura 2), mantendo a taxa de deposição com a menor variação possível (menor %Vred). Na estação Cartesiana CNC, o parâmetro de programação G502 e:X.XX relacionado com a precisão de posicionamento deve ser ajustado, de acordo com os modelos ou inicialmente de acordo com a análise experimental. Neste caso, a sua influência foi analisada para duas velocidades programadas diferentes sem deposição (apenas movimento cinemático) e registando a posição, a velocidade real e os dados reais de aceleração em cada eixo.

Figura 2: Desvio do caminho de deposição ao aproximar-se de um canto reto no processo LMD.

Foram registadas diferentes variáveis na estação de LMD através do datalogger desenvolvido pela Fagor. Três variáveis são do interesse deste estudo: a velocidade (parâmetro de velocidade medido, Vreal) e a posição em cada eixo (parâmetros de coordenadas medidos: PosX e PosY) em função do tempo para cada combinação de precisão no posicionamento. Os parâmetros de aquisição de dados têm sido seguidos:

- Passo de medição (s): 8 ms

- Velocidade programada (v): 20 e 40 mm/s

- Precisão (e): 0,04, 0.1, 0.4 y 0.6 (programado através do código de posição Fagor G502 e:X.XX)

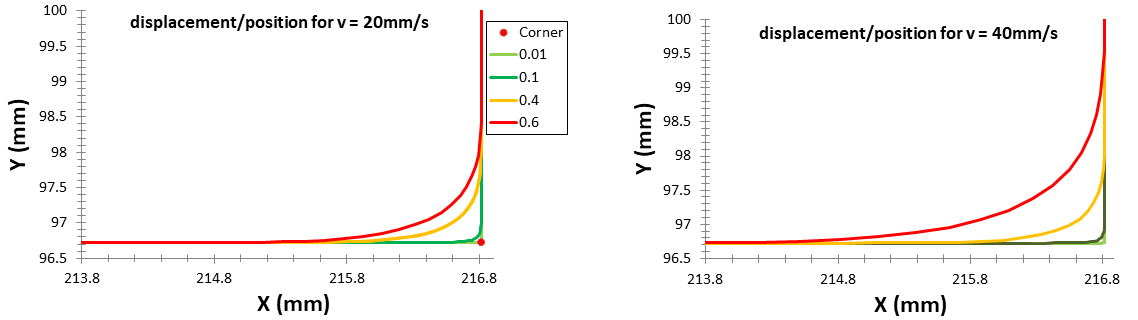

As velocidades programadas utilizadas para o estudo de movimentos foram selecionadas para ter uma resolução mais elevada nos dados adquiridos e na sua análise subsequente. A Figura 3 mostra o registo do posicionamento nos dois eixos (X e Y) na proximidade do canto (caminho programado para uma parede em L) para as duas velocidades estudadas, utilizando a programação ponto a ponto através de uma interpolação linear (G01) entre eles. Verifica-se como o aumento da precisão do alcance do ponto definido como canto, maior a distância do caminho até ele e, portanto, maior arredondamento apresentará o caminho no canto.

Figura 3: Registo de posição (eixos X e Y) nas proximidades do canto para diferentes valores de e: X.XX e duas velocidades (v = 20 mm/s e v = 40 mm/s).

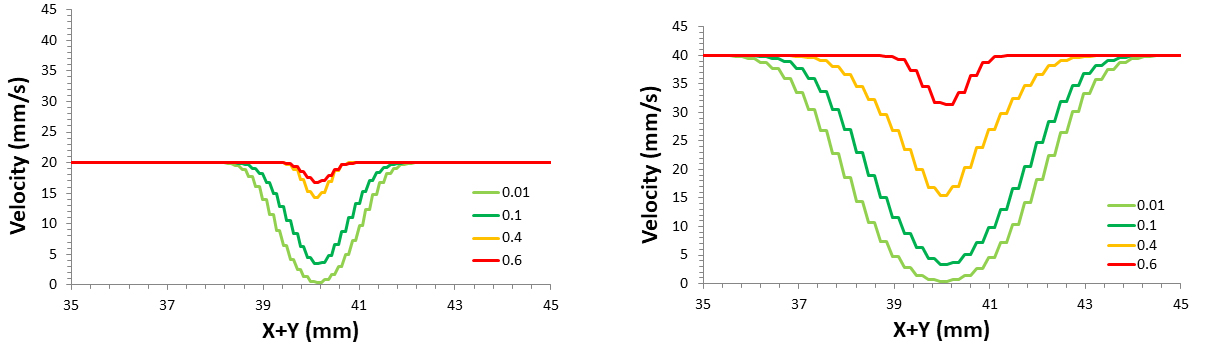

Por outro lado, a velocidade também diminui no que diz respeito ao programado para maior precisão, e é possível determinar quanto esta variação é em termos percentuais e também saber, para altas velocidades, quando o controlo de velocidade começa a agir (correção cinemática) e em que proximidade ao canto faz. Isto permite, tendo as considerações intrínsecas ao processo de LMD definir e ajustar a precisão para uma determinada geometria envolvendo mudanças de direção ou esquinas vivas sem interpolação circular. O controlo de velocidade nos motores que movem a mesa nos eixos X e Y nas estações Fagor é considerado adequado, o registo da velocidade real tem pouca variação. Após análise gráfica do comportamento de velocidade, foi calculada a redução percentual da velocidade para cada posição e comparados os resultados das duas velocidades em estudo, determinando também o tempo de reação durante a correção de velocidade para cada precisão. Na Figura 4 é mostrado mais pormenores sobre como a variação de velocidade ocorre na proximidade do canto. A variação de velocidade em linear e longe do canto ou início/extremidade da trajetória é estável sem variação apreciável.

Figura 4: Gravação de velocidade em função da posição em cada eixo nas proximidades do canto. v = 20 mm/s (à esquerda) e v = 40 mm/s (à direita).

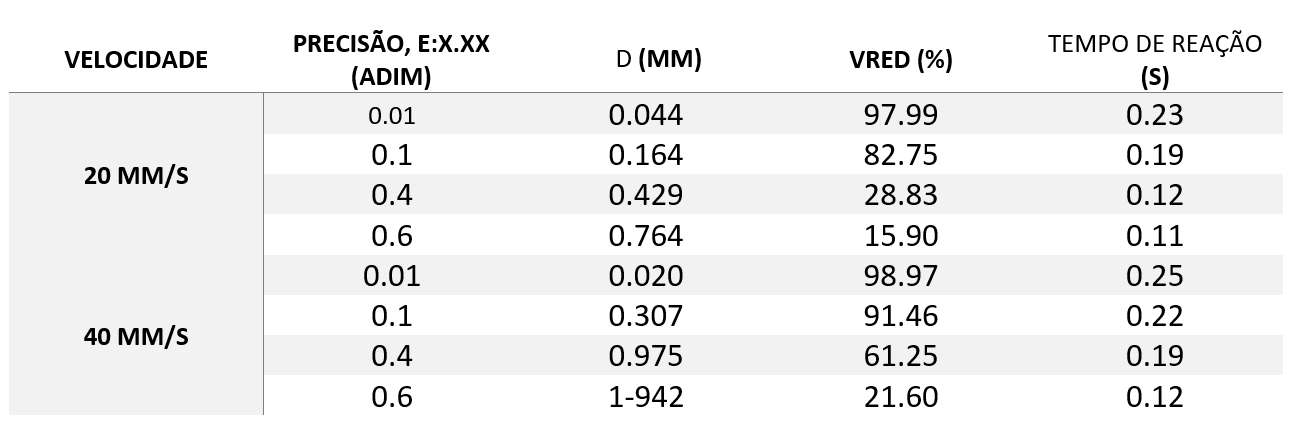

Tabela 1: Resultados obtidos na cinemática cartesiana com CNC Fagor 8070 nas instalações da LORTEK.

Ao efetuar os cálculos correspondentes para obter o parâmetro “d” definido como a distância da curvatura do ponto de canto programado (ou mudança de direção, ver Figura 2), e calculando a queda de velocidade em termos percentuais, bem como o tempo de reação durante o ajuste de velocidade, é possível analisar a precisão da cinemática. A Tabela 1 mostra os valores calculados para a estação Fagor LMD na LORTEK.

Precisão geométrica de paredes finas com cantos afiados

Para avaliar a influência do parâmetro e:X.XX e a utilização ou não do sistema de controlo de energia a laser durante o processo de deposição, foram fabricadas paredes finas (espessura de 1,20 mm e uma gota/pista por camada) com diferentes materiais, então procedemos à análise da curvatura (raio interno e externo) e qualidade do material. O sistema de controlo do processo utilizado é um controlo de potência laser de circuito fechado (controlo PID).

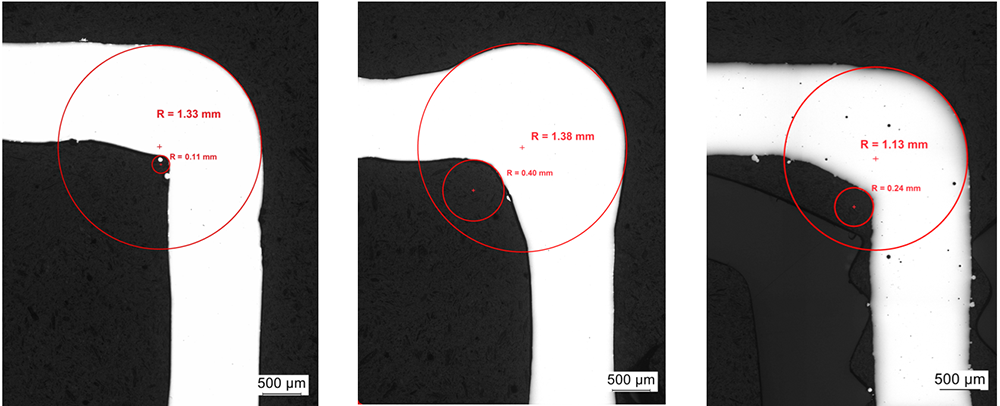

Pode ver-se na Figura 5 que os melhores resultados são alcançados com e = 0,40 para uma velocidade de 500 mm/min com ou sem controlo de potência, uma vez que o fenómeno da acumulação de materiais que ocorre quando a cinética é ajustada com maior precisão de posicionamento (e = 0,04 e 500 mm/min).

Figura 5: Raio de curvatura em paredes finas feitas com LMD em pó. Paredes SS316L sem controlo de potência com e = 0,40 (esquerda), e = 0,04 (centro) e parede em IN718 com e = 0,40 e controlo de potência (à direita).

Conclusões

As principais conclusões do estudo são:

- É possível obter paredes finas (1,20 mm de espessura) com apenas uma passagem por camada e cantos retos/afiados a 90◦ depois de selecionar os parâmetros de processo adequados;

- Depois de ajustar o parâmetro de posição G502 para a precisão de posicionamento na estação FAGOR 8070 CNC, foi possível obter paredes com acumulação mínima de material no canto, e com uma espessura e altura praticamente constantes no canto reto com raios de curvatura interna entre 0,11 e 0,24 mm para os materiais estudados;

- Os melhores resultados foram obtidos identificando o equilíbrio correto entre a percentagem de diminuição da velocidade de deposição programada e a precisão no posicionamento dos eixos para atingir o ponto definido como o canto;

- A análise 3D, aquisição e sincronização dos dados cinemáticos do CNC podem ser uma plataforma para “digital twin” com dados tanto de sensores de processo cnc como externos, o que é extremamente valioso para fabricar peças de geometria complexas com LMD;

- As paredes fabricadas apresentam uma boa microestrutura e defeitos mínimos, tais como porosidades residuais.

1 Lortek Technological Centre, Basque Research and Technology Alliance (BRTA), Arranomendia kalea 4A, 20240 Ordizia, Espanha.

2 Faculty of Engineering, University of Deusto, Avenida de las Universidades 24, 48007 Bilbao, Espanha.

3 Aotek S. Coop., San Andrés 19, 20500 Arrasate-Mondragon, Espanha.

4 Fagor Automation S. Coop., San Andrés 19, 20500 Arrasate-Mondragon, Espanha.

*Autor ao cuidado de quem deverá ser enviada qualquer correspondência relacionada com este artigo.

REVISTAS

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa