Tempos de scaneamento e avaliação significativamente mais curtos, medição e calibração automatizadas, assim como uma precisão de medição consideravelmente maior e reproduzível. Nos últimos anos, a tomografia computadorizada industrial conseguiu avanços notáveis. Como resultado, esta tecnologia que já há algum tempo tinha sido estabelecida nos laboratórios de investigação e qualidade, agora também alcançou o nível da produção. Os dados de volume gerados já não são utilizados apenas para os testes não destrutivos clássicos (ou seja, para a procura de defeitos como fendas ou poros), mas também são utilizados com mais frequência para a medição e reprodução de peças e ferramentas complexas. Com as máquinas de medição por TC, as geometrias internas, as cavidades e os entalhes podem registar-se rápida e facilmente. Em contrapartida, frequentemente, as máquinas de medição de coordenadas óticas ou táteis apenas proporcionam um resultado provocando destruição ou com dispendiosos dispositivos de registo individuais e um grande investimento de tempo.

Para além das indústrias de moldagem por injeção de plástico e fundição de metais, as indústrias aeroespacial e automóvel, assim como a tecnologia médica, são pioneiras na utilização da TC como instrumento de medição. Os componentes típicos incluem, por exemplo, conectores, conjuntos de múltiplos materiais, bicos de injeção, pás de turbinas ou implantes. A utilização cada vez maior de métodos de fabrico aditivo também está a dar lugar a componentes com geometrias internas complexas que eram inacessíveis com outros métodos de medição. A TC pode ser utilizada para otimizar e abreviar os processos de desenvolvimento e inspeção inicial, assim como para acelerar a produção e efetuar controlos de qualidade e otimização de processos durante a produção.

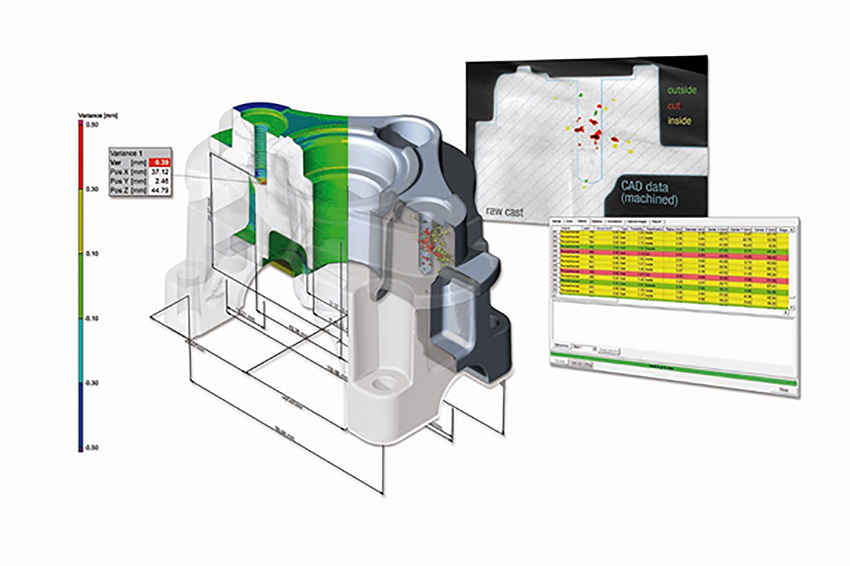

Graças à possibilidade de capturar a geometria completa de uma amostra de forma tridimensional e com alta densidade de informação, assim como todas as funções de teste numa única tomografia computadorizada para, por exemplo, criar qualquer secção virtual, a tecnologia da TC abre novas possibilidades de análise e permite poupar tempo ao efetuar monitorizações de qualidade. Por exemplo, uma análise de porosidade automática (imagem abaixo) pode mostrar o tamanho das inclusões tabulares ou de cor num componente. Desta forma, podem retirar-se conclusões sobre a qualidade do processo de moldagem por injeção ou sobre a estabilidade da peça de trabalho.

A figura 2 ilustra outras utilizações possíveis da TC, como o dimensionamento clássico de geometrias standard e espaços abertos, incluindo todas as tolerâncias de forma e posição conhecidas. Com uma comparação entre objetivo/realidade, não é possível apenas representar completamente numa escala de cores fácil de interpretar os desvios geométricos de uma amostra. Neste caso, a comparação com os dados CAD da peça de trabalho também mostra que os grupos detetados de poros maiores se encontram em áreas que serão eliminadas no decurso da maquinagem posterior.

Antes de um tomógrafo poder ser utilizado para tarefas de medição de precisão, são necessárias medições por parte do fabricante. Desta forma, pode-se conseguir e manter a precisão de medição especificada, que está num intervalo de poucos micrómetros. Para evitar que as flutuações de temperatura influenciem a medição, o sistema fica a uma temperatura definida numa câmara climática durante vários dias. Só então tem início a medição dos componentes do sistema central, como o detetor de área, o manipulador e o tubo de raios X.

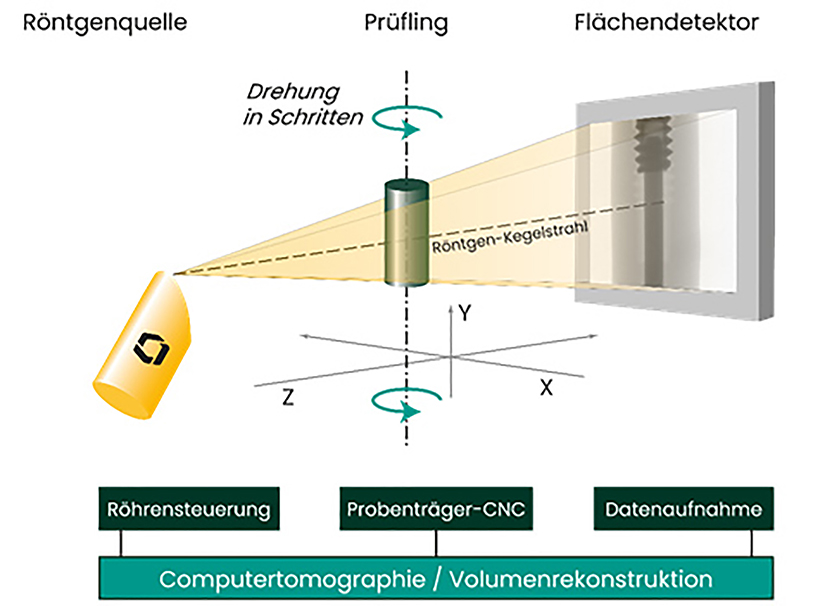

Nos sistemas de TC, a medição física real consiste em registar uma série de imagens de projeção de raios X em 2D. Para tal, o objeto de teste é colocado num sistema de manipulação muito preciso e, durante a medição, é rodado 360° com a ajuda de um eixo giratório de precisão. As imagens de projeção 2D são registadas em passos angulares, tipicamente < 0,5º. A qualidade dos dados por processar é determinada, sobretudo, pela nitidez das imagens de raios X, que depende em grande medida da qualidade da fonte de raios X e do detetor, assim como pela precisão e estabilidade da geometria do sistema.

O conjunto de dados de volume do corpo de teste é gerado a partir dos dados por processar com a ajuda de uma reconstrução numérica da retroprojeção filtrada. Para um resultado de medição ideal, o algoritmo de reconstrução deve ter em conta as medições geométricas dos componentes do sistema previamente determinadas pelo fabricante, assim como os efeitos físicos que ocorrem, p. ex. considerar e corrigir o chamado endurecimento do feixe ou a expansão térmica.

Depois da leitura dos dados da superfície do corpo de teste, extraídos do conjunto de dados de volume no software de avaliação 3D, podem-se efetuar os passos seguintes da medição. Estes incluem, entre outros, uma comparação entre objetivo/realidade dos dados de superfície e o modelo CAD com análise da variância e medições da espessura da parede ou medições com a ajuda da adaptação de geometrias standard ou espaços abertos.

Até há alguns anos, apenas existia a possibilidade de comparar a precisão dos sistemas de TC de alta resolução individuais entre si. Há uma década, quando foi publicada a norma VDI 2630, finalmente, foi definida uma norma industrial vinculativa que obriga a que todos os fabricantes determinem a incerteza da medição e, portanto, a idoneidade do processo de teste dos sistemas de TC.

As incertezas de medição são obtidas da cadeia de processo descrita anteriormente para a medição 3D com sistemas TC. A qualidade dos dados por processar (dados de projeção de TC) determina enormemente a precisão de todas as avaliações posteriores. Para além de uma estrutura de sistema estável otimizada para a respetiva aplicação, a combinação correta de ferramentas de hardware e software para minimizar os desvios geométricos é a chave para a realização de medições de precisão bem-sucedidas com a tomografia computadorizada.

Durante muito tempo, a laboriosa medição e a calibração regular do sistema por parte do cliente, necessárias para usar corretamente a TC como instrumento de medição de alta precisão, foram consideradas um obstáculo para a sua aquisição, especialmente no contexto relacionado com a produção. Neste aspeto, alguns dispositivos de TC também evoluíram muito em termos de manuseamento e esforço.

Em seguida, o exemplo do scanner Phoenix V|tome|x M300, da Waygate Technologies (anteriormente GE Inspection Technologies), mostra como o avanço tecnológico dos sistemas de TC industriais assegura que consigam constantemente a precisão necessária, com scaneamentos rápidos e alto rendimento de amostras em simultâneo. O potente sistema de TC de microfocagem de 300 kV foi desenvolvido para a tecnologia de medição 3D e para a análise de erros, e reúne uma grande quantidade de inovações de TC patenteadas para realizar medições de precisão reproduzíveis num tempo comparativamente curto.

O Phoenix V|tome|x M está equipado de série com um detetor de raios X de 4 MP altamente dinâmico, patenteado, de última geração. Com um tamanho de píxel de 200 µm, o detetor oferece uma sensibilidade 10 vezes maior que os detetores DXR convencionais. Uma aceleração dos ciclos de scaneamento de 2 a 3 vezes, mantendo a mesma qualidade de imagem, faz com que as inspeções e medições sejam mais eficientes e produtivas.

A própria tecnologia Scatter|Correct da empresa, por exemplo, elimina automaticamente os artefactos de radiação dispersos e com um scaneamento de poucos minutos consegue uma qualidade de imagem significativamente maior, especialmente com amostras altamente absorventes, o que de outro modo apenas se conseguiria com uma tomografia de linha significativamente mais lenta cerca de uma hora.

A Waygate Technologies, que conta com linhas de produtos de raios X, como a Seifert e Phoenix|x-ray, assim como com 125 anos de experiência no desenvolvimento de sistemas de raios X 2D e de TC 3D, é o líder mundial do mercado de aplicações industriais de TC. A empresa é conhecida pela excelente qualidade dos seus dados de imagem e volume, assim como pela fluida integração dos seus hardwares e softwares patenteados, como detetores, geradores e tubos de raios X com software avançado de scaneamento, calibração e correção. A ampla variedade de sistemas de TC cobre diferentes requisitos, segundo o tamanho e o peso das amostras, a sua transparência ou o nível de reconhecimento de detalhes necessário.

O software Datos|x, desenvolvido pela Waygate Technologies, contém todas as funções de controlo e processamento necessárias para verificar e calibrar o sistema de tomografia, registar dados de projeção, realizar uma reconstrução rápida e otimizada de volumes, gerar dados de superfície geometricamente corretos do objeto scaneado e efetuar medições com pacotes de software adequados. É tudo muito intuitivo e totalmente automatizado, bastando pressionar um botão. Estas funções básicas podem ser complementadas com soluções de automatização à medida para trocar amostras e filtros.

A tecnologia patenteada para reduzir artefactos Scatter|correct minimiza a quantidade de radiação dispersa para cada voxel. Desta forma, o método aumenta o rendimento da inspeção e a precisão das aplicações, especialmente quando se scaneiam amostras difíceis de penetrar com um número atómico relativamente alto, p. ex., metais. Em muitas aplicações, isto permite utilizar scanners TC de 300 kV para tarefas de inspeção que normalmente exigiriam um investimento em equipamentos TC de alta energia de 450 kV, mais dispendiosos, ou em detetores de linha significativamente mais lentos.

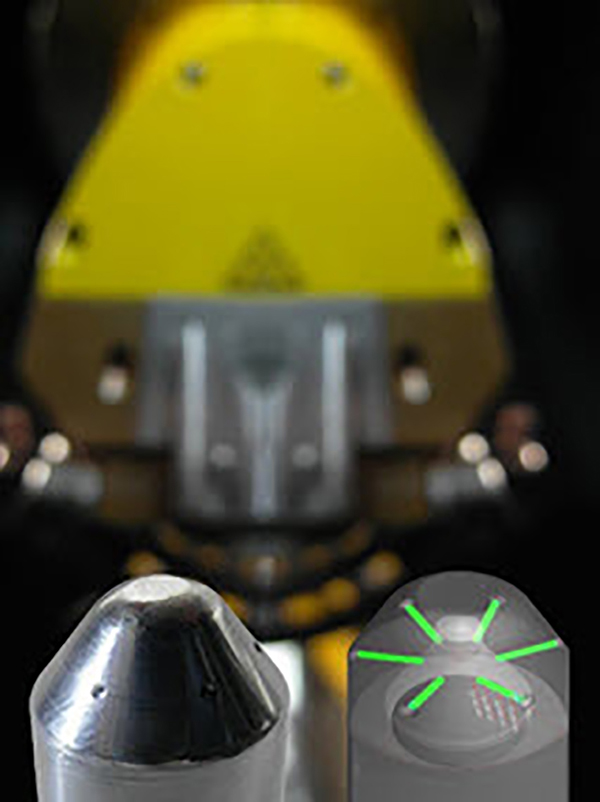

Tal como acontece com qualquer outra tecnologia de medição, para garantir a precisão especificada do sistema geral é essencial realizar medições regulares. Com o Ruby|plate, a Waygate Technologies desenvolveu um corpo de calibração extremamente preciso e eficaz para determinar a posição exata do ponto focal e, portanto, a geometria correta do sistema.

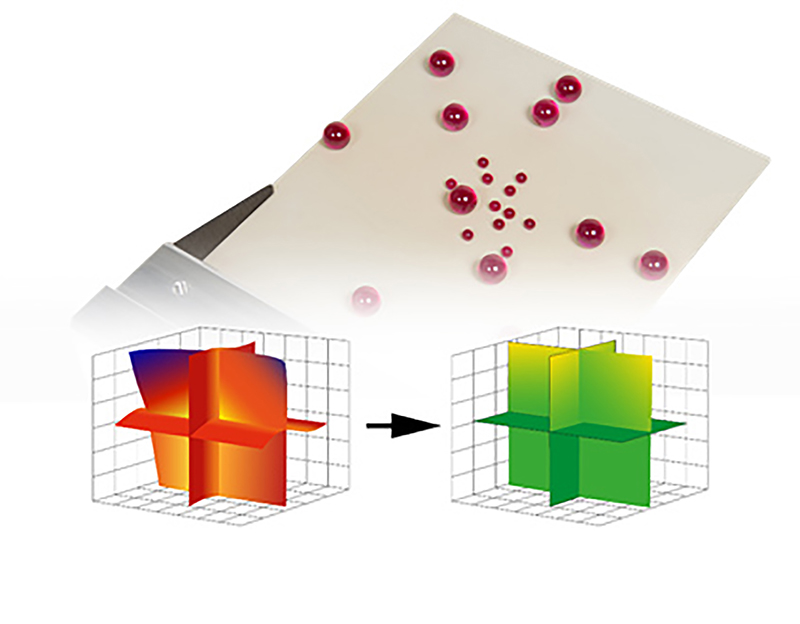

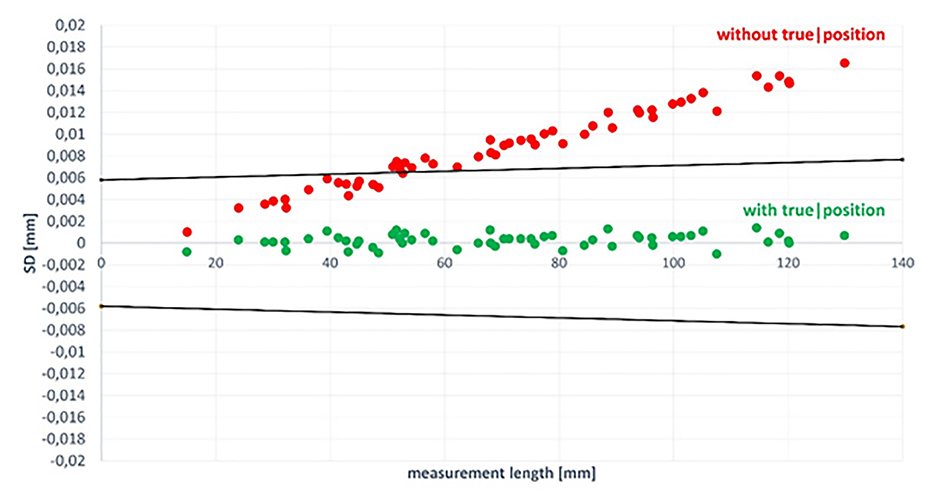

O Ruby|plate é um objeto de teste calibrado num laboratório de calibração certificado com uma precisão entre 0,5 e 0,7 micrómetros. O sistema realiza a tomografia do mesmo e mede-o automaticamente com duas distâncias definidas em relação ao detetor. Ao fazer uma comparação com os valores pretendidos calibrados, qualquer desvio na escala pode ser reconhecido e corrigido de forma totalmente automática. A tecnologia de posição True|position, única no mundo, alarga a precisão especificada a todas as posições de medição que possam ser verificadas com o Ruby|plate.

Graças às últimas otimizações de software e hardware, o tempo de medição do Phoenix V|tome|x M foi drasticamente reduzido, passando dos 40 minutos originais para apenas 8-15 minutos (dependendo da configuração). O próprio operador pode realizar e registar esta medição rápida em qualquer momento, bastando para tal alguns cliques. De igual modo, com a ajuda do corpo de teste Ruby|plate, é possível efetuar uma validação completa e totalmente automática para a supervisão do equipamento de medição de acordo com a VDI 2630.

Graças ao elevado grau de automatização das rotinas de calibração e validação, agora, os operadores de sistemas de TC necessitam de muito menos tempo e conhecimentos especializados para poder medir de forma reproduzível. Com uma precisão de medição de até (3,8+L/100) µm (desvio do ponto central da bola de acordo com a VDI 2630 folha 1.3), o Phoenix V|tome|x M cumpre até os requisitos de precisão mais exigentes. No entanto, na prática de medição diária é ainda mais importante que, graças ao Ruby|plate e True|position, a Waygate Technologies seja o primeiro fornecedor capaz de conseguir uma precisão de medição destacável de (5,5+L/50) µm em todas as restantes posições do volume de medição. Caso se utilize uma calibração automatizada adicional, a precisão pode ser inclusivamente de (3,8+L/100) µm. Para além desta extraordinária precisão, os tempos de exploração significativamente mais curtos e as opções de avaliação ampliadas significam que a tecnologia TC é agora uma alternativa real para as medições de precisão no contexto de produção.

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa