Porsche imprime em 3D um cárter completo para os seus motores elétricos

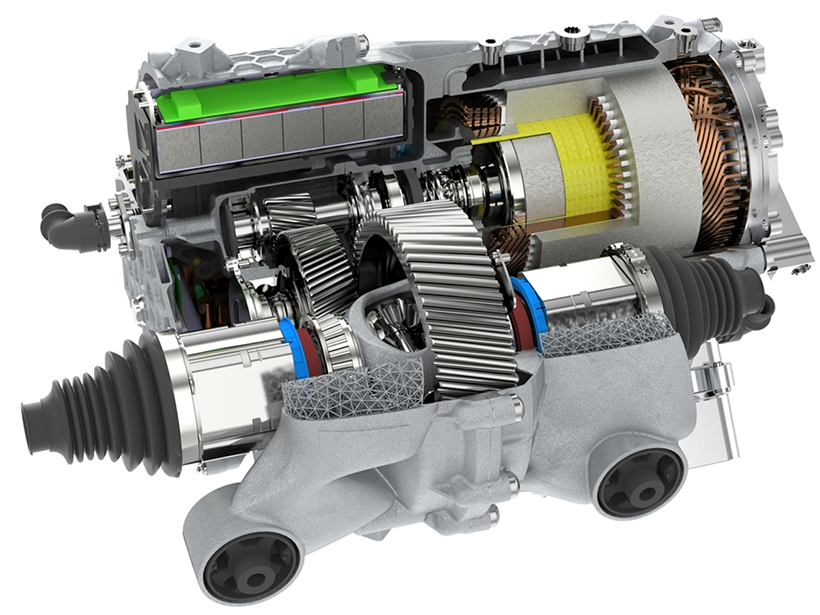

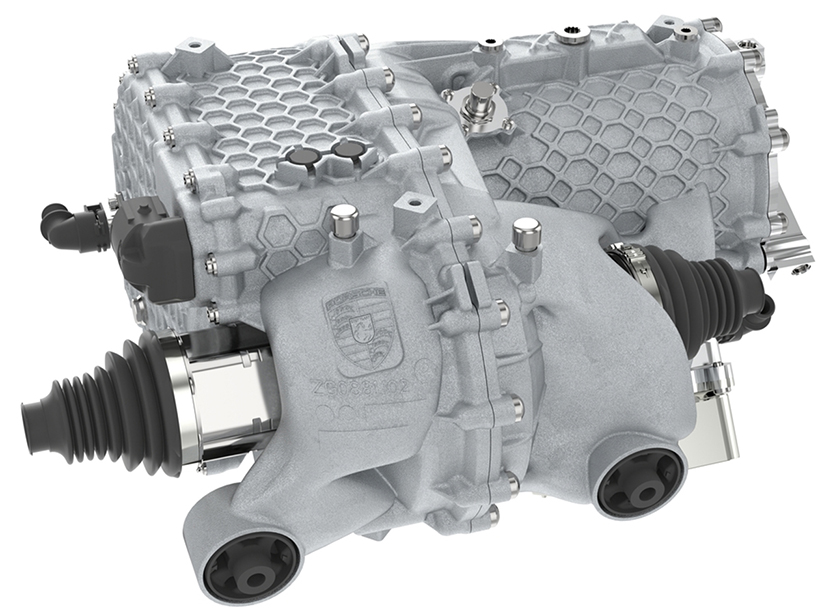

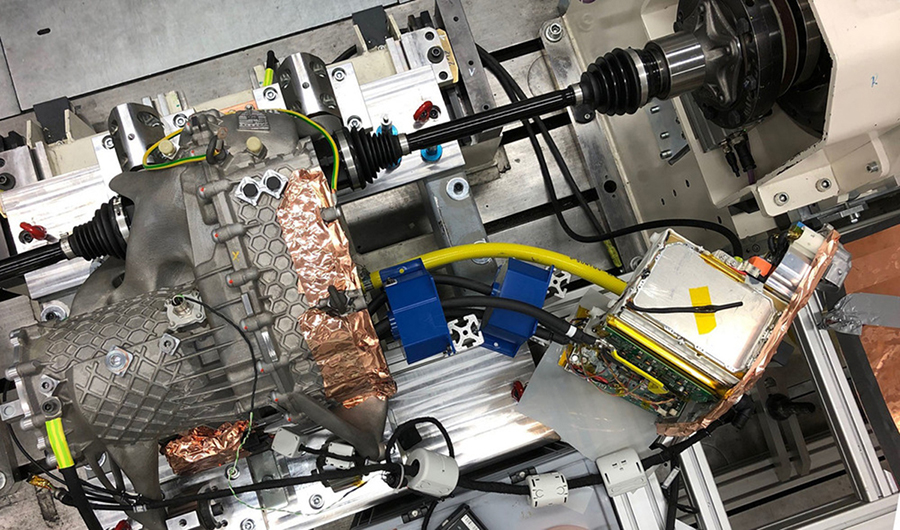

Mais leve, mais rígido, mais compacto: A Porsche produziu a sua primeira carcaça completa para um acionamento elétrico utilizando a impressão em 3D. A caixa de velocidades produzida através do processo aditivo de fusão de laser passou todos os testes de qualidade e esforço sem qualquer problema. “Isto demonstra que o fabrico aditivo, com todas as suas vantagens, também é adequado para componentes maiores e submetidos a grandes esforços nos automóveis desportivos elétricos”, diz Falk Heilfort, Gestor de Projeto do Departamento de Desenvolvimento Avançado do Grupo Motopropulsor, do Centro de Desenvolvimento da Porsche, em Weissach. É concebível que a tração elétrica otimizada possa ser utilizada, por exemplo, num superdesportivo de edição limitada.

Os engenheiros do departamento de Desenvolvimento Avançado puderam realizar em simultâneo vários passos de desenvolvimento com o protótipo. A carcaça de liga produzida através de fabrico aditivo é mais leve do que uma peça de fundição convencional, e reduz o peso total do propulsor em aproximadamente dez por cento. Graças às estruturas especiais que apenas foram possíveis devido à impressão em 3D, a rigidez nas zonas de alta tensão foi duplicada. Outra vantagem do fabrico aditivo é o facto de se poderem integrar numerosas funções e peças. Isto reduz consideravelmente o trabalho de montagem e beneficia diretamente a qualidade das peças.

A impressão em 3D abre novas oportunidades quanto ao desenvolvimento e fabrico de peças de baixo volume. A Porsche está a promover de forma significativa a utilização do fabrico aditivo para a otimização das peças submetidas a grandes esforços. Há uns meses, os novos pistões impressos foram testados com sucesso no desportivo de alto desempenho 911 GT2 RS. A carcaça agora desenvolvida para um acionamento elétrico completo também cumpre os requisitos de alta qualidade. Na mesma carcaça do motor elétrico, está integrada a caixa de velocidades posterior de duas velocidades. Esta abordagem altamente integrada está concebida para ser utilizada no eixo dianteiro de um automóvel desportivo.

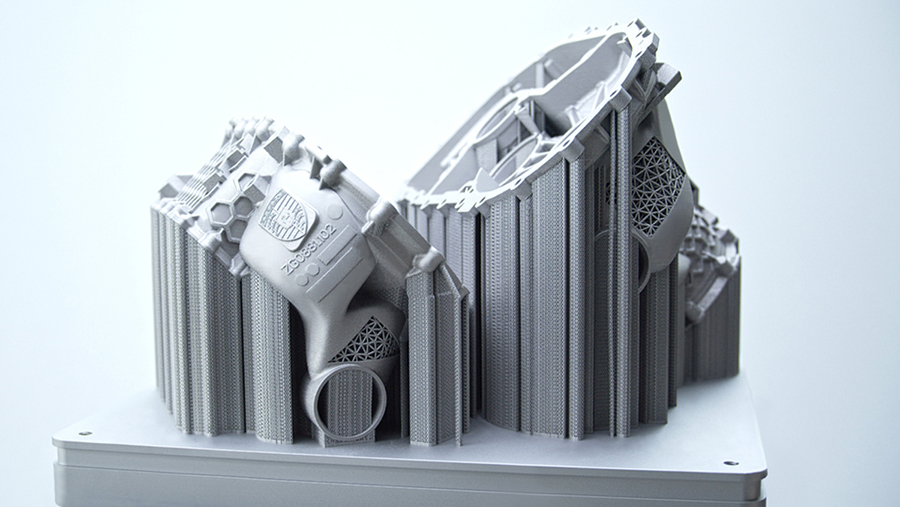

“O nosso objetivo era desenvolver um acionamento elétrico com potencial de fabrico aditivo, integrando ao mesmo tempo o maior número possível de funções e peças na carcaça do acionamento, reduzindo o peso e otimizando a estrutura”, diz Falk Heilfort. Nenhum outro processo de fabrico oferece tantas possibilidades e uma implementação tão rápida como a impressão em 3D. Os dados de conceção podem ser introduzidos diretamente na impressora a partir do computador sem passos intermédios, como o fabrico de ferramentas. As peças são então criadas camada a camada a partir de pó de liga de alumínio. Isto torna possível o fabrico de formas como carcaças com condutas de refrigeração integradas em praticamente qualquer geometria. Cada camada é fundida e, em seguida, unida à camada anterior. Para tal, estão à disposição diferentes tecnologias. A carcaça do motor foi fabricada com pó metálico de alta pureza através do processo de fusão de metais por laser (LMF). Aqui, um raio laser aquece e funde a superfície do pó correspondente ao contorno da peça.

A otimização do acionamento elétrico começou pela integração de componentes no desenho, como rolamentos, permutadores de calor e elementos de fornecimento de óleo. A isto seguiu-se a definição calculada por computador das cargas e interfaces. A determinação das trajetórias de carga foi então realizada sobre esta base. O passo seguinte no método de desenvolvimento virtual foi a otimização das trajetórias de carga através da integração das chamadas estruturas de rede. Estas estruturas são inspiradas na natureza e também podem ser vistas de forma similar, por exemplo, em ossos ou plantas. “Fomos capazes de expandir e melhorar as nossas soluções de software e métodos para criar tais peças e agora somos capazes de as implementar virtualmente num espaço de tempo muito curto”, diz Sebastian Wachter, especialista em Metodologia de Design e Otimização de Topologia no Departamento de Desenvolvimento Avançado do Grupo Motopropulsor. Quando em combinação com a inteligência artificial, surgem aqui interessantes abordagens para otimizar os métodos de desenvolvimento para o futuro.

No entanto, a maior liberdade de conceção que a impressão em 3D proporciona também é indissociável dos requisitos de conceção específicos. Estes implicam que os engenheiros tenham de ter em conta o facto de as peças de trabalho serem produzidas camada a camada por fusão. Caso existam grandes protuberâncias na forma, os elementos de apoio, como as travessas, podem ter de ser planificados. No entanto, estes não devem abranger as condutas que transportam os meios. Portanto, é importante ter em conta já na fase de conceção a direção na qual se formam as camadas. Com a tecnologia de máquinas de que dispomos atualmente, a impressão do primeiro protótipo de carcaça demorou vários dias e teve de ser realizada em dois processos de construção devido ao tamanho dos componentes. Com as últimas gerações de máquinas, é possível reduzir este tempo em 90 por cento, e toda a carcaça pode ser fabricada num único processo de construção.

O peso das peças da carcaça foi reduzido em aproximadamente 40% devido à integração de funções e à otimização da topologia. Isto representa uma redução de peso a rondar os dez por cento para todo o acionamento, devido à construção leve. Ao mesmo tempo, a rigidez foi significativamente aumentada. Apesar de a grossura da parede contínua ser de 1,5 milímetros, a rigidez entre o motor elétrico e a caixa de velocidades foi aumentada em 100% devido às estruturas em grelha. A estrutura em forma de favo reduz as oscilações das finas paredes da caixa e melhora assim consideravelmente a acústica do acionamento no seu conjunto. A integração das peças fez com que a unidade de acionamento se tornasse mais compacta, melhorou consideravelmente o conjunto de acionamento e reduziu o trabalho de montagem em cerca de 40 passos de trabalho. Isto equivale a uma redução do tempo de produção de aproximadamente 20 minutos. Uma vantagem adicional: a integração do permutador de calor da caixa de velocidades com uma transmissão de calor otimizada melhora a refrigeração do conjunto do acionamento. Este é um requisito básico para aumentar ainda mais o rendimento.

A carcaça fabricada através do processo de impressão em 3D revela de novo o potencial do fabrico aditivo para a Porsche no que respeita à inovação de produtos no futuro. O potencial também se revela no âmbito da inovação de processos - desenvolvimento ágil e produção flexível - e para novos âmbitos de negócio, como a personalização, com novas ofertas para os clientes, e as peças de substituição. Esta tecnologia de fabrico torna-se interessante para a Porsche do ponto de vista técnico e económico, sobretudo para as séries especiais e pequenas, assim como para os desportos motorizados.

REVISTAS

Media Partners

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa