Primeira parte de um trabalho sobre o laser e as suas aplicações futuras na indústria

Tudo começou em maio de 1960, com um ponto vermelho brilhante. Num laboratório de Malibu, o físico e engenheiro eletrotécnico, Dr. Theodore H. Maiman, fazia experiências com um rubi sintético de vários centímetros de comprimento. Este cristal em forma de vareta tinha um espelho de prata em cada extremidade e estava rodeado por uma lâmpada de xénon helicoidal. A intensa luz desta lâmpada fazia com que a vareta brilhasse num tom cor-de-rosa, o que em termos físicos excitava os átomos do cristal. Um impulso de luz ricocheteava e pulsava entre os espelhos e deixava o rubi rosado como um raio de luz vermelho brilhante. Foi o primeiro raio laser documentado oficialmente.

Nas suas memórias, “How the Laser Happened”, o prémio Nobel Charles Townes, outro pioneiro do laser, relata como a imaginação dos militares foi desencadeada desde o início pelo potencial destrutivo do laser. Falava-se de raios mortais e de destruir foguetões no espaço. O seu cunhado e coinventor, Arthur Schawlow, promoveu esta ideia, demonstrando em público como um laser podia ser utilizado para rebentar balões de festa.

Tais ideias levaram rapidamente a uma expansão massiva da investigação e do desenvolvimento, tanto no Oriente como no Ocidente. Os E.U.A. pensaram que o laser poderia ser “o maior avanço no âmbito das armas desde a bomba atómica“e destinaram milhões de dólares à investigação a partir de 1960. Na Alemanha, os orçamentos eram muito mais reduzidos, mas também aqui o Ministério Federal da Defesa contou de imediato com o apoio da indústria, através de empresas como a Leitz e a Telefunken. No entanto, logo se tornou evidente que a utilização principal do laser residia nas áreas de medição e topografia. O desenvolvimento dos”raios da morte” para destruir foguetões nunca passou da fase de testes.

Entre as primeiras a entrar em cena encontravam-se, naturalmente, as empresas estabelecidas da indústria ótica. No início dos anos 60, tanto a Carl Zeiss, em Oberkochen, na antiga Alemanha Ocidental, como a VEB Carl Zeiss, em Jena, na antiga Alemanha Oriental, iniciaram atividades de desenvolvimento, em parte, às suas custas. Em 1962, o primeiro laser estava em funcionamento, em Oberkochen; a VEB Carl Zeiss apresentou um primeiro modelo de laboratório de um telémetro baseado em laser em 1965.

O trabalho em projetos militares logo se viu rodeado de aplicações civis, sobretudo na Alemanha. Já em meados da década de 1960, a Academia de Arquitetura da antiga República Democrática Alemã (Bauakademie der DDR) tinha introduzido a utilização dos lasers de construção ― uns 20 no total ― com a finalidade de realizar medições e levantamentos topográficos de alta precisão na construção de, por exemplo, torres de televisão.

A Zeiss, em Oberkochen, desenvolveu lasers de estado sólido de comutação com uma potência de saída máxima na gama dos megawatts. Embora não fossem adequados para o processamento de materiais, eram mais do que adequados para fins de medição e estudo.

Por um acaso do destino, foi um engenheiro de precisão quem preparou o caminho para a primeira aplicação industrial. O Dr. Paul Seiler, então um jovem engenheiro de laboratório, teve carta branca juntamente com o Dr. Siegfried Panzer, chefe do laboratório de alta frequência, para trabalhar na tecnologia laser. “Após experiências exploratórias com a ótica do microscópio, construímos um aparelho com especificações de laboratório”, recorda Seiler, que tem agora 82 anos. “Estávamos num território inexplorado, dado que não só a tecnologia laser era nova, mas também a ótica e a fonte de alimentação com descarga de condensador”. Mas o trabalho valeu a pena, visto que a Zeiss pôde vender o dispositivo de laboratório, por exemplo, ao fabricante de lâmpadas de iluminação Osram, que o utilizou para perfurar placas de desenho de diamante.

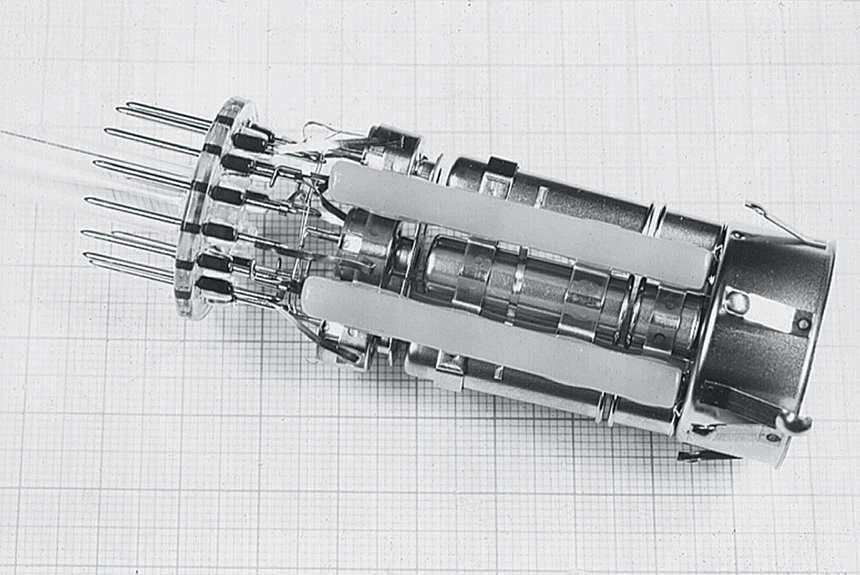

Para Seiler, o passo decisivo surgiu com outro cliente, a Carl Haas, de Schramberg, no sudoeste da Alemanha. A empresa especialista em engenharia de precisão procurava um processo de soldadura com o qual fixar a mola em espiral à roda de balanço nos relógios mecânicos. Seiler desenvolveu um sistema de laboratório que funcionou tão bem nos testes de soldadura que a Haas lhe ofereceu emprego. Isso foi em 1971. Seiler sentiu que estava a percorrer um caminho solitário na Zeiss, pelo que mudou para a Haas, em Schramberg, onde ele e uma pequena equipa desenvolveram um laser de estado sólido adequado para fins industriais. Este laser substituiu então o processo tradicional de união das molas, que demorava dez vezes mais tempo. O último avanço para Seiler e para a sua equipa seguiu-se no final da década de 1970, quando a tecnologia laser abriu o caminho para a produção automatizada de peças soldadas para os tubos de raios catódicos do recentemente desenvolvido televisor a cores. Mais tarde, Seiler foi nomeado diretor-geral da Haas Laser GmbH, que era então uma empresa independente, que passou a fazer parte do Grupo Trumpf em 1992.

Na Trumpf, a tecnologia laser era o centro de atenção de um jovem diretor, Berthold Leibinger. Inicialmente engenheiro de projeto na Trumpf e depois, a partir de 1966, diretor técnico, voou para os E.U.A., em 1978, e visitou vários fabricantes de laser. Nada do que viu era adequado para a indústria, mas comprou o seu primeiro laser de CO2. Ao final de um ano de intenso trabalho de desenvolvimento, apresentou a sua primeira máquina industrial de corte por laser.

Os engenheiros estavam intrigados com as diferenças entre os lasers de gás e os de estado sólido. “O laser de CO2 foi, na realidade, o primeiro laser capaz de oferecer uma alta potência de saída em funcionamento de onda contínua”, explica Christian Schmitz, diretor executivo de tecnologia laser da Trumpf, “ao passo que o laser de estado sólido tinha uma alta potência de saída em funcionamento por impulsos, o que o tornava ideal para aplicar soldaduras por pontos em componentes eletrónicos”. Mas durante os 20 anos seguintes, o corte e a soldadura de peças de chapa metálica continuariam a estar reservados para o laser de CO2. Apenas no início do novo século, com o desenvolvimento dos lasers de díodo, cada vez mais eficientes, a tecnologia de estado sólido teve o seu avanço.

A década de 1980 trouxe uma nova geração de cientistas e uma série de novos institutos de investigação. Um destes novos investigadores foi Reinhart Poprawe. Inspirado por uma visita ao Laboratório Nacional Lawrence Livermore, na Califórnia, continuou a estudar e a concluir um doutoramento com o professor Gerd Herziger na Universidade Técnica de Darmstadt. Em 1985, ele e Herziger fundaram o Instituto Fraunhofer de Tecnologia Laser ILT, em Aachen. Nesse momento, Poprawe era diretor-geral da Thyssen Laser Technik GmbH, que estava a criar nome com o desenvolvimento das primeiras máquinas de corte por laser à escala industrial para chapas grossas e para a geração seguinte de chapas à medida para a indústria automóvel. No entanto, após mais alguns anos, passou a ser diretor do Fraunhofer ILT.

No Fraunhofer ILT, Poprawe pôde ser testemunha de como a tecnologia laser, em variações sempre novas, se estabeleceu progressivamente na indústria transformadora. Olhando para atrás, refere alguns pontos de destaque: o desenvolvimento do laser de impulso ultracurto, do laser InnoSlab e, por último, mas não menos importante, do conceito de “luz à medida”, uma tecnologia laser que proporciona luz perfeitamente adaptada às aplicações individuais.

Depois da euforia dos primeiros anos, a tecnologia laser teve que demonstrar que podia superar os processos convencionais quanto à qualidade e ao custo. O advento do fabrico aditivo de peças metálicas proporciona um bom exemplo de como as tecnologias rivais lutaram pela supremacia. Segundo Schmitz, a Trumpf “participou na invenção“desta tecnologia. Foi em 2004/05, quando a Trumpf lançou as suas primeiras máquinas de deposição de metal por laser (LMD).”Mais ou menos na mesma época saíram para o mercado as primeiras fresadoras de cinco eixos realmente rápidas”, recorda Schmitz. “E com o fabrico aditivo, as peças necessitavam sempre de um pouco de acabamento. Então, pensou-se que era melhor fresá-las a partir de uma única peça de material”. Enquanto continuava o desenvolvimento da LMD, a Trumpf suspendeu o seu trabalho sobre a fusão de metais por laser (LMF). A produção da Trumaform, a primeira máquina LMF da Trumpf, foi interrompida, e apenas foi reiniciada de novo em 2013/14, em cooperação com a empresa italiana Sisma.

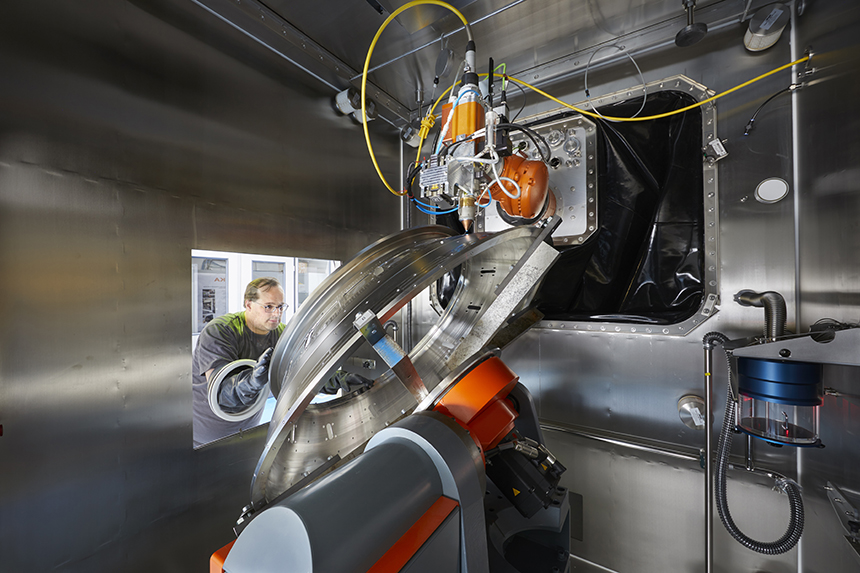

Então foi desenvolvida em Aachen uma nova ideia que mudaria as coisas: a deposição extrema de material por laser de alta velocidade, um processo também conhecido pelo acrónimo alemão EHLA. Foi desenvolvido e patenteado no Fraunhofer ILT em cooperação com a Cátedra de Produção Aditiva Digital (DAP) da Universidade RWTH de Aachen. Isto aumentou as velocidades de deposição de 2 metros, no máximo, para várias centenas de metros por minuto. Após uma estreita colaboração com a empresa de engenharia holandesa Hornet Laser Cladding e com a ACunity, uma empresa derivada do Fraunhofer ILT, a tecnologia EHLA foi posta em marcha para a produção industrial em todo o mundo. A Trumpf, pioneira do laser, também ficou impressionada com as rápidas velocidades de revestimento que a tecnologia EHLA permite e em 2017 iniciou a produção da sua bem-sucedida gama de máquinas TruLaser Cell EHLA para o processamento de componentes de diferentes tamanhos. Atualmente, a ideia está a expandir-se para os processos reais em 3D.

Após 20 anos de altos e baixos, os processos de fabrico aditivo baseados em laser conseguiram finalmente o desenvolvimento do mercado.

Uma das razões do sucesso da tecnologia laser, especialmente na Alemanha, foi a estreita cooperação entre a indústria e a investigação. Isto não aconteceu automaticamente. De facto, exigiu um grande compromisso de ambas as partes, tanto das empresas como das universidades. Tal situação conduziu à criação, com o apoio do governo federal e estatal, de uma série de novos institutos a partir de 1977, em Bremen, Aachen, Berlim, Estugarda e Hannover. Cada um destes novos institutos tem a sua própria história para contar, como os que foram criados na outra parte da Alemanha, em Berlim Oriental, Jena, Dresden ou Mittweida. Em todos eles, uma fértil combinação de teoria e prática deu lugar a uma grande quantidade de empresas no campo da tecnologia laser.

Leia a segunda parte deste artigo aqui: https://www.intermetal.pt/Artigos/323892-O-laser-cumpre-60-anos-O-que-nos-reserva-o-futuro.html

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa