De que forma podem ser aplicados métodos de produção em massa a produtos individualizados? Uma resposta consiste em utilizar uma combinação de tecnologias de fabrico digital, por exemplo integrando a impressão digital e o processamento laser em processos de fabrico tradicionais. Desta forma, é possível, numa linha de produção, ter produtos personalizados. Seis institutos Fraunhofer (Alemanha) reuniram a sua experiência para pôr em prática este conceito.

O termo ‘produção em massa’ sugere geralmente um grande número de produtos idênticos saindo de uma linha de montagem. Contudo, as mais recentes tendências solicitam produtos individualizados. A indústria automóvel é um exemplo desta tendência: a Volkswagen, por exemplo, produz apenas um ou dois modelos Golf idênticos por ano. No entanto, este movimento no sentido da individualização está também a levar as técnicas de produção em massa aos seus limites. O Projeto Lighthouse Go Beyond 4.0 da Fraunhofer pretende responder a este desafio ao possibilitar a produção em massa de produtos individualizados. Trata-se de uma colaboração entre quatro Grupos Fraunhofer diferentes e seis Institutos Fraunhofer: o Fraunhofer Institute for Electronic Nano Systems ENAS, o Fraunhofer Institute for Manufacturing Technology and Advanced Materials IFAM, o Fraunhofer Institute for Laser Technology ILT, o Fraunhofer Institute for Applied Optics and Precision Engineering IOF, o Fraunhofer Institute for Silicate Research ISC e o Fraunhofer Institute for Machine Tools and Forming Technology IWU. O projeto é gerido pelo Fraunhofer ENAS em Chemnitz.

“Neste preciso momento, a individualização na indústria automóvel significa, basicamente, preparar cada veículo para cada versão possível e, em seguida, adicionar as características específicas pedidas por cada cliente no fim da linha. Isto significa, por exemplo, que cada automóvel tem de ser equipado com todos os feixes de cabos”, afirma o gestor do projeto, professor Thomas Otto. O professor Reinhard Baumann, que trabalha no ENAS e é responsável pela coordenação do Projeto Lighthouse, explica o novo conceito: “Ao combinar métodos de fabrico tradicionais com tecnologias digitais e processos de produção emergentes, encontrámos uma forma de integrar a individualização do produto nos contextos de produção em massa. A nossa ênfase desde o início tem sido na produção e fiabilidade do produto, mas ainda temos um longo caminho a percorrer”.

O conceito básico é simples: tal como uma impressora de jato de tinta no escritório, os investigadores utilizam tecnologias de jato de tinta e de aplicação para imprimir padrões geométricos. Mas, ao invés de utilizar tintas com cor - por outras palavras, tintas que têm a funcionalidade de “colorir” - utilizam tintas com funcionalidades tais como condutividade elétrica, semicondutividade e isolamento. Esta tecnologia pode ser utilizada para criar sistemas de uma só camada ou de várias camadas. Mesmo os sensores e transístores são exequíveis. “E posso fazer tudo isto não só em superfícies suaves e planas, como uma folha de papel, mas também, utilizando robôs, em peças de trabalho curvas e tridimensionais, tais como portas de automóveis embutidas”, afirma Baumann. A segunda tecnologia de fabrico digital que entra em ação é o laser. Os investigadores dos seis Institutos Fraunhofer combinaram estes dois métodos. Como resultado, o raio laser segue exatamente a linha adotada pela impressora, permitindo-lhe, por exemplo, curar fotopolímeros previamente impressos ou sintetizar tintas de nanopartículas. Já são utilizados inúmeros robôs para efeitos de montagem na área de produção, contudo o novo método é muito diferente. “Atingimos ordens de grandeza em termos de melhorias na resolução espacial da impressão com larguras de linha tão reduzidas como aproximadamente 50 micrómetros”, salienta Baumann.

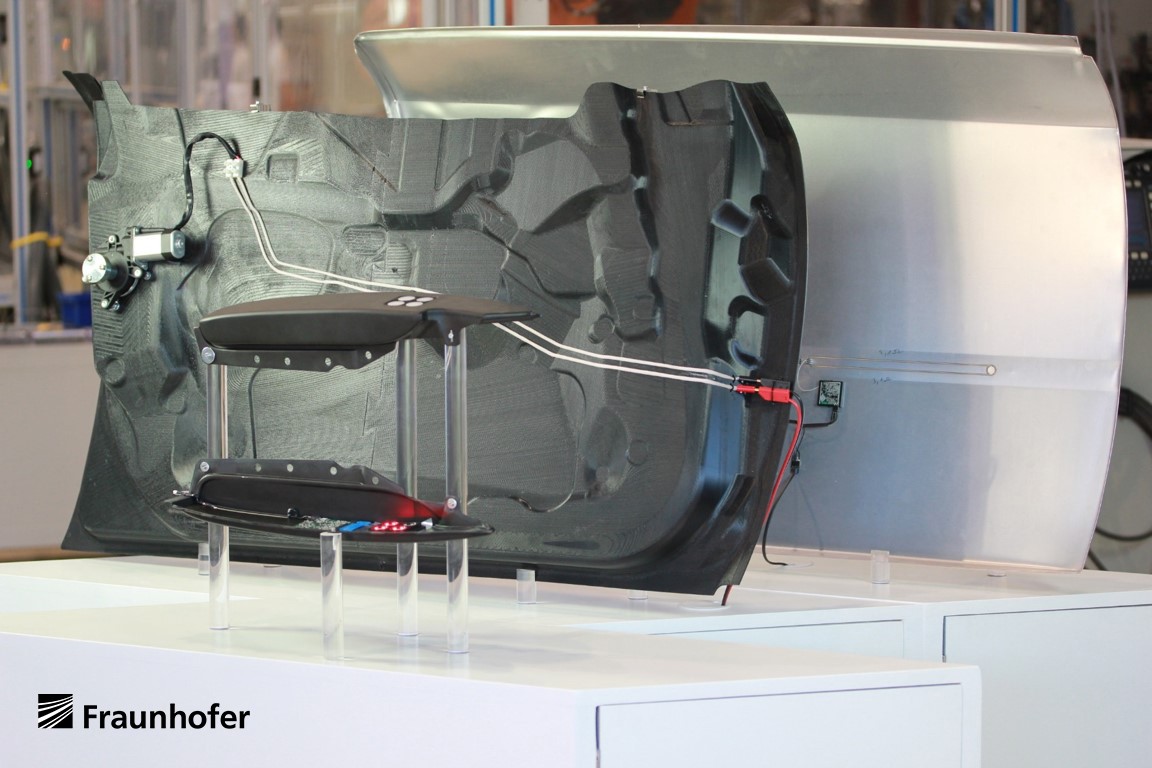

Para demonstrar a aplicabilidade universal da sua abordagem, os cientistas da Fraunhofer já concluíram três demonstradores para os futuros mercados essenciais da engenharia automóvel, aviação e ótica. A utilização de tecnologias de fabrico digital abre a porta à produção de pequenos lotes de produtos em massa individualizados. Os automóveis, por exemplo, contêm habitualmente até oito quilómetros de fios de cobre, pesando o equivalente a cerca de 160 kg. Os especialistas podem utilizar a impressão digital para imprimir caminhos condutores transmissores de sinal em peças da carroçaria tais como portas, substituindo desta forma os pesados fios de cobre com faixas condutoras impressas. Os veículos ficam assim mais leves reduzindo o consumo de combustível.

Nos aviões, a equipa de investigadores está a concentrar-se em sensores que são atualmente colados ou aparafusados. “Estamos a utilizar o tipo de tecnologias de material de compostos de fibra comprovados usados na construção leve e, em seguida, incorporamos processos de produção digital”, afirma Baumann. Utilizando este método, os investigadores imprimem digitalmente caminhos de condutores individuais e sistemas de sensores completos em fibra de vidro ou materiais de carbono. Estes são então impregnados com resina sintética, que os integra diretamente no componente leve. Numa fase inicial, os cientistas conseguiram com sucesso utilizar este método para incorporar sensores de temperatura, capacitivos e de impacto nos elementos da asa de um avião comercial, bem como antenas UHF e LED.

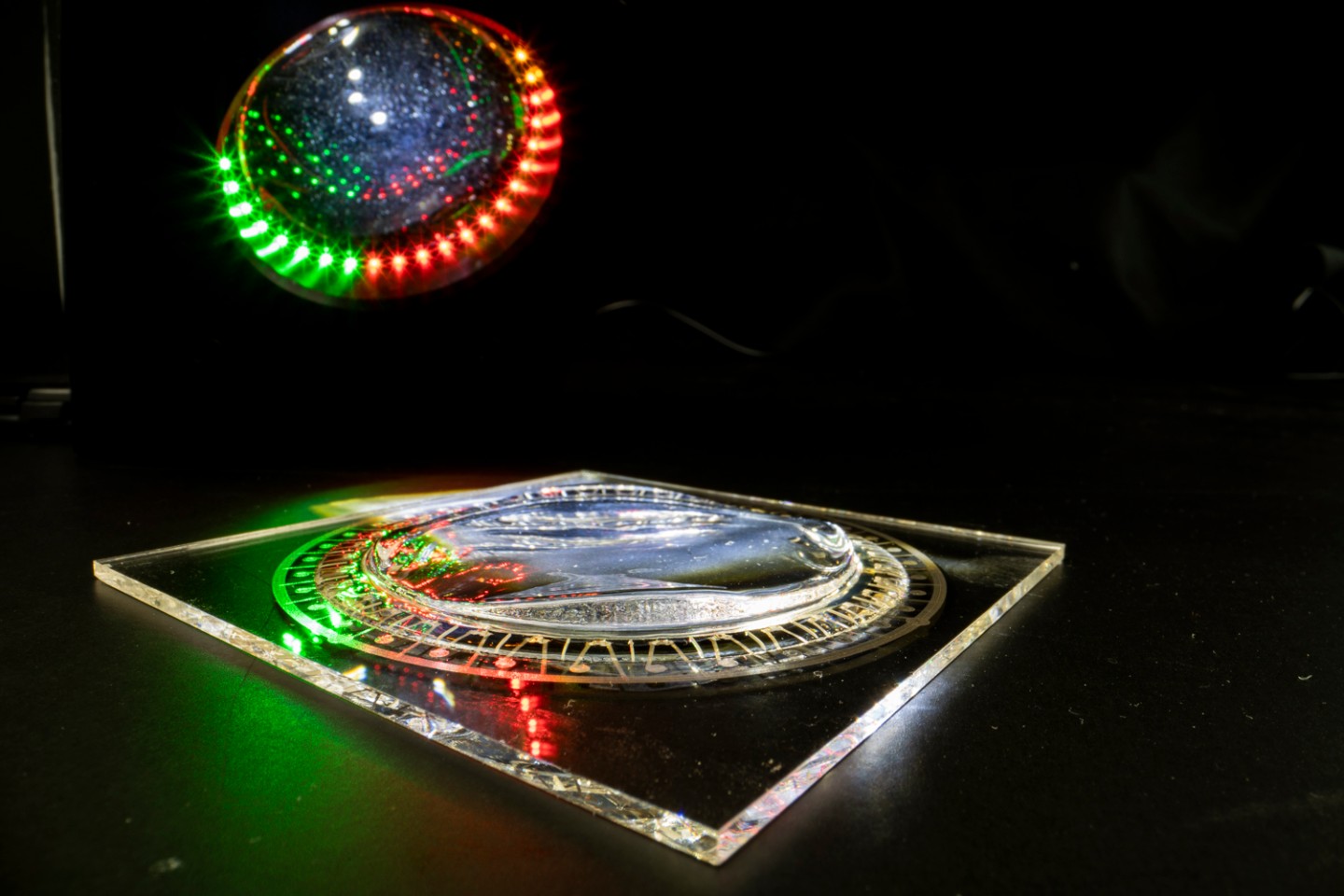

Os componentes óticos, tais como lentes de faróis de automóveis são geralmente fabricados com vidro ou plástico polido. As novas tecnologias desenvolvidas no Projeto Lighthouse Go Beyond 4.0 acrescentam a opção adicional de fabricar óticas de modelação livre que combinam propriedades de três lentes num único elemento ao invés de apenas propriedades de uma única lente. Estas óticas de modelação livre também podem incorporar díodos emissores de luz e, desta forma, funções de sinalização. “Isto permite-nos produzir elementos óticos complexos que seriam anteriormente impensáveis”, afirma Baumann. O foco principal recai sobre potenciais novas aplicações. As óticas de modelação livre poderiam projetar informação gerada pelo veículo para a estrada sem requerer qualquer tipo de ecrã, por exemplo, um sinal de stop mesmo antes de o sinal de stop real ser visível. O veículo poderia reunir a informação requerida da Internet ou do ambiente de rede.

Uma das maiores vantagens da tecnologia é que pode ser utilizada para processar peças de trabalho ‘em linha’ no ambiente de fabrico. Ao invés do sistema atualmente utilizado de remover produtos da linha de produção para individualização e, em seguida, voltar a colocá-los, estes podem simplesmente permanecer na linha de produção desde o início até ao fim. Isto já é exequível numa escala de laboratório e as equipas de investigadores procuram agora obter os tempos de ciclo de linhas de produção reais. Simultaneamente, continuam a otimizar as próprias tecnologias e a melhorar a forma como funcionam em conjugação. “Este Projeto Lighthouse reuniu uma equipa de pessoas de extraordinário alto desempenho que realmente sabem como cooperar de forma eficiente”, afirma Baumann. “Os resultados que atingimos até ao momento estão a permitir-nos chegar a mercados adicionais e trabalhar em conjunto nos mesmos”, afirma Otto.

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa