Os processos de fabrico aditivo baseiam-se na geração de sólidos através da sobreposição de camadas finas de material. Esta característica permite o fabrico de geometrias de elevada complexidade, anteriormente impossíveis de serem realizadas. No entanto, atualmente estes processos não são capazes de atingir as tolerâncias e o acabamento superficial necessários nos componentes metálicos. Com o objetivo de ultrapassar estas limitações, as tecnologias aditivas são frequentemente combinadas com processos subtrativos. Esta união aditivo-subtrativo atinge a sua expressão máxima através da combinação dos dois processos numa só máquina, denominada máquina híbrida.

As máquinas híbridas aliam as vantagens de cada técnica individual, possibilitando a geração de corpos complexos e flexibilidade características do fabrico aditivo, bem como a produção de componentes de precisão e bom acabamento, própria da maquinação. Atualmente existem diversas variantes de máquina híbrida, embora a mais comum no mercado, que integra fabrico aditivo e subtrativo, seja a que combina os processos de adição laser e maquinação em 5 eixos. Esta tipologia de máquina baseia-se na incorporação de um cabeçote de adição laser num centro de maquinação, permitindo inclusivamente o aproveitamento de uma plataforma de maquinação preexistente. Até agora, fabricar uma peça com estas características até à sua geometria final implicava a utilização de diferentes máquinas e, consequentemente, era inevitável transportar as peças de uma plataforma até à outra e realizar vários pontos de fixação com as consequentes pesquisas de zeros da peça, etc. A utilização de uma única máquina híbrida implica, portanto, uma redução de tempos mortos, melhoria da precisão e simplificação de todo o processo de fabrico. Além disso, esta nova configuração abre um novo horizonte de oportunidades no design e fabrico de peças, bem como na reparação de componentes de elevado valor acrescentado com foco em diversos setores industriais.

O fabrico aditivo está a demonstrar ser uma tecnologia viável como método de fabrico industrial. Segundo o último relatório Wohlers Report 2018, entre 2016 e 2017 houve um aumento de 80% no número de vendas de sistemas de fabrico aditivo de materiais metálicos. Além disso, este relatório refere que o número de empresas que fabricam sistemas deste tipo aumentou de 97 em 2016 para 135 em 2017. Estes dados indicam que atualmente existe um claro interesse por parte da indústria no que se refere a sistemas de fabrico aditivo metálico.

Entre as diferentes tecnologias de fabrico aditivo focadas em peças metálicas, a indústria optou principalmente por duas tipologias de processo: Powder Bed Fusion (PBF) e Directed Energy Deposition (DED). Por um lado, a fusão de leito de pó, ou Powder Bed Fusion (PBF), baseia-se na fusão seletiva de um leito de pó metálico pré-depositado, gerando uma camada de material sobre uma placa metálica que serve como base de trabalho. Este processo repete-se camada a camada até finalizar o fabrico da peça. Esta tecnologia permite fabricar estruturas com geometrias intrincadas através da utilização de suportes que são estrategicamente colocados entre a placa base e a peça em fabrico. A principal aplicação dos processos PBF é o fabrico de peças tridimensionais completas com geometrias de complexidade muito elevada.

Este tipo de soluções já começou a ser comercializado por parte das empresas líderes, como é o caso da Renishaw. Atualmente, a Renishaw disponibiliza quatro modelos de sistema de fabrico aditivo com base em Selective Laser Melting (SLM), o qual utiliza um laser como fonte de energia. Além disso, todos os seus modelos incluem um sistema de inertização da atmosfera de trabalho que garante um fabrico de qualidade, bem como a possibilidade de trabalhar com materiais altamente reativos, incluindo titânio e alumínio. No nosso contexto já existem centros que incorporaram este tipo de máquinas nas suas instalações, como é o caso do Centro de Fabrico Avançado Aeronáutico (CFAA), o qual dispõe de uma Renishaw AM 400.

Por outro lado, a tecnologia de Directed Energy Deposition (DED) consiste em gerar um banho fundido na superfície de um material base ou substrato sobre o qual incide o feixe laser, enquanto o material é simultaneamente injetado. A injeção de material é efetuada na forma de fio ou pó metálico, através de um cabeçote ou bocal especialmente concebido para o efeito. Além disso, a geração de estruturas é realizada camada a camada através da sobreposição de cordões dentro de uma atmosfera de proteção local gerada pelo bocal. Este tipo de tecnologia é utilizado para a geração de estruturas complexas sobre peças preexistentes, bem como para o revestimento ou reparação de componentes.

Tal como acontece com os processos de PBF, várias empresas começaram a disponibilizar soluções de máquina baseadas em tecnologias DED. Por exemplo, a Trumpf dispõe já de uma máquina laser de 5 eixos que, além de soldar e cortar, é adequada para laser cladding ou Laser Metal Deposition (LMD) com pó metálico, denominação também utilizada para designar os processos DED.

Além da célula de trabalho, o fornecimento do material a adicionar e, por conseguinte, o próprio material de adição e os gases utilizados, desempenham um papel fundamental nos processos de fabrico aditivo. No caso da SLM, utiliza-se pó metálico com granulometrias entre 10 e 50 mícrones, enquanto na LMD este tamanho é aumentado até valores entre 45 e 150 mícrones, aproximadamente. A proliferação de equipamentos de fabrico aditivo resultou no crescimento do mercado de fornecimento de pó metálico, propiciando que empresas como a Oerlikon ou a Sandvik tenham incluído diversos materiais no seu catálogo de produtos. Convém destacar que a Oerlikon também disponibiliza alimentadores de pó baseados em princípios diferentes de funcionamento e adaptados às particularidades de uma grande variedade de processos aditivos. Além disso, a Sandvik inaugurou em 2016, na Suécia, um centro de investigação dedicado ao fabrico aditivo. Por outro lado, também a Praxair realizou uma incursão na indústria aditiva, não só fornecendo gases atmosféricos de alta pureza, mas também ampliando a sua oferta de pó e fio metálicos adequados para LMD.

O leque de oportunidades que se abrem, fruto da união dos processos aditivos e subtrativos, implica uma nova conceção do fabrico, tradicionalmente baseado em métodos subtrativos. O mundo industrial já se apercebeu deste facto e começou a adaptar as ferramentas e soluções já existentes para permitir o fabrico de designs anteriormente impraticáveis. Um exemplo disto é o novo foco dado aos softwares de design e fabrico assistidos por computador, conhecidos como CAD e CAM.

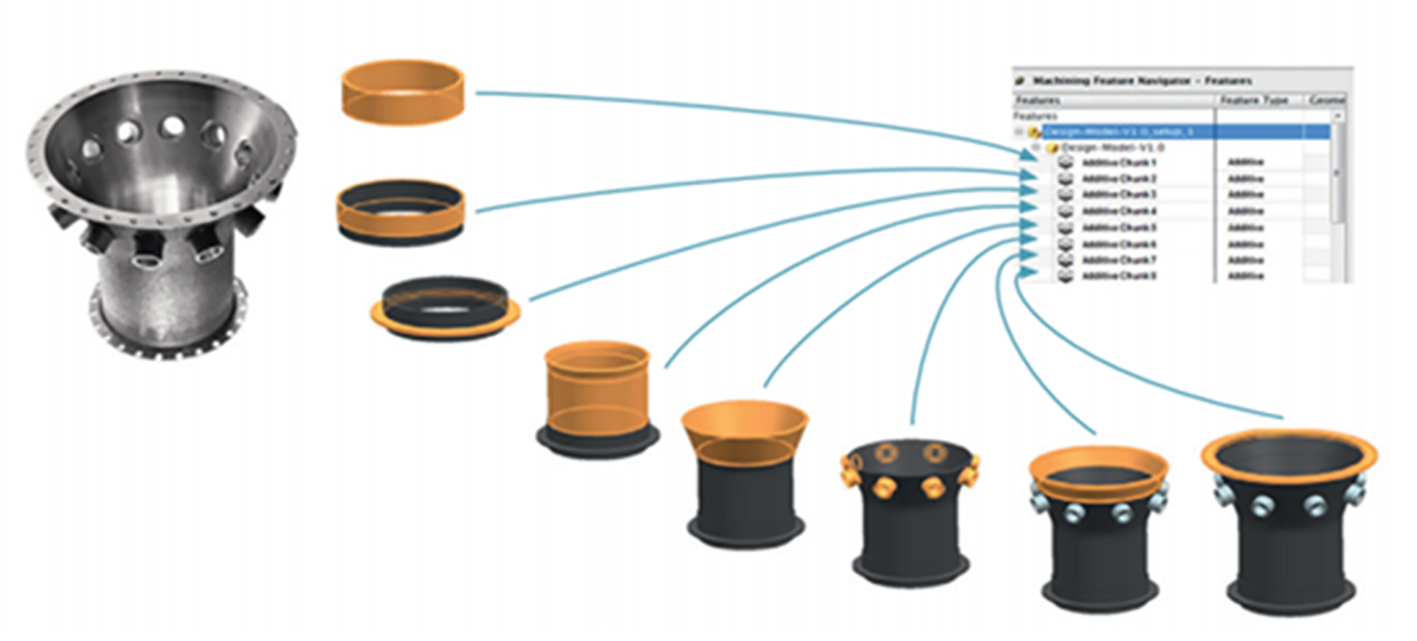

Atualmente, a empresa alemã Siemens possui uma gama de produtos focados tanto no controlo numérico das máquinas de fabrico, onde se inclui a linha de controlos Sinumerik, como em softwares dedicados ao design e fabrico, sendo o NX o seu produto principal. Nesta linha, os programadores de software estão empenhados na tarefa de adaptar as ferramentas informáticas atuais às necessidades do fabrico aditivo. Um exemplo claro é a ferramenta Siemens NX orientada para o fabrico aditivo que identifica as zonas dos componentes que são suscetíveis de serem fabricadas através de operações aditivas ou de arranque de aparas, como demonstrado na figura 3.

No entanto, embora existam soluções comerciais para combinar ambas as tecnologias, em princípio opostas, não existe uma metodologia única para a planificação dos processos de fabrico que combinem tecnologias aditivas e subtrativas e, portanto, é um tema aberto ao debate.

Deste modo, esta planificação consiste em conceber um processo de fabrico conjunto, quer dizer, deixar de encarar o fabrico aditivo e a maquinação como independentes e começar a complementá-los. Por um lado, atualmente estão a ser desenvolvidos vários algoritmos que, com base nos dados recolhidos durante o processo, podem modificar, adicionar ou eliminar operações, tanto de maquinação como de adição, em função da geometria em bruto que se introduz na máquina e tendo também em consideração os controlos dimensionais a realizar na peça final. Outros investigadores, por seu lado, propõem modificar a representação das peças no CAD para, assim, ser possível determinar singularidades nas trajetórias de maquinação e fabrico aditivo e, desta forma, obter os parâmetros ideais para o conjunto do processo.

As diferentes propostas na planificação e integração destes processos de fabrico estão muito longe de serem definitivas e terão ainda de ultrapassar vários desafios antes de estabelecerem padrões ou linhas gerais, como na maquinação tradicional. No entanto, isto não impediu que diferentes fabricantes de maquinaria tenham lançado fisicamente as suas propostas de metodologia de fabrico, sob a forma de máquinas híbridas, tal como mencionado anteriormente.

A empresa alemã-japonesa DMG MORI, por exemplo, é uma das empresas líderes no fabrico de máquinas híbridas. Realizou o seu primeiro lançamento em 2014, com o modelo Lasertec 65 3D hybrid, o qual combina a maquinação em 5 eixos de um centro de fresagem com o processo aditivo de LMD. A aposta da DMG MORI nesta tecnologia aditiva em detrimento do PBF deve-se à sua taxa mais elevada de adição de material, bem como à sua capacidade para agregar material em peças já existentes sem a necessidade de começar do zero (como acontece na SLM, por exemplo). Mais tarde, em 2016, esta mesma empresa disponibilizou o seu modelo Lasertec 4300 3D hybrid, o qual combina operações convencionais de torneamento e fresagem em 5 eixos, com a capacidade de operar o processo de LMD em 6 eixos. Este mesmo modelo dispõe de 5 cabeçotes de adição, de diferentes tamanhos, e permite a troca automática de cabeçote laser. Além disso, incorpora um sistema de controlo em circuito fechado que regula automaticamente a potência do laser em função da temperatura obtida através de pirometria de dois canais. Dispõe também de acessórios adicionais que lhe permitem inclusivamente trabalhar com materiais altamente reativos, como o titânio.

Atualmente, a DMG MORI estabeleceu-se como uma empresa de referência em tecnologia de fabrico híbrido para o fabrico de componentes com geometria complexa. O seu próximo lançamento será o modelo Lasertec 125 3D hybrid, previsto para 2018.

A Yamazaki Mazak Corporation é outra das grandes empresas que se lançaram no fabrico de máquinas híbridas, incorporando tecnologias aditivas à sua já vasta experiência no desenvolvimento de máquinas multitasking. Em 2014 lançou o seu primeiro modelo híbrido, Integrex i-400 AM, focando-se em materiais de maquinação difícil. O mesmo dispõe de tecnologia LMD e maquinação em 5 eixos, bem como a possibilidade de intercalar dois cabeçotes laser. Estes últimos proporcionam diferentes características de adição de material, dependendo das necessidades, quer seja uma maior taxa de adição ou alta precisão do material depositado. Tal como noutros modelos da concorrência, a troca de cabeçote é realizada automaticamente a partir do armazém de ferramentas e é montado diretamente no fuso, que também fornece o gás e o pó necessários para o processo.

Em 2016, a Mazak apresentou o modelo VC-500 AM, apenas disponível nos Estados Unidos. Neste caso o cabeçote de adição encontra-se situado ao lado do fuso e sai ou retrai-se em função da necessidade da sua utilização ou proteção dos processos de maquinação. Este sistema é idealizado com a intenção de reduzir os tempos de produção. No mesmo ano lança-se também o modelo Integrex i-200S AM, cuja novidade é um cabeçote que alimenta o pó através do seu centro e utiliza uma série de feixes laser que incidem num ponto, aumentando desta forma a precisão de adição, inclusivamente se esse cabeçote for utilizado inclinado e não rigorosamente vertical. O modelo INTE Integrex GREX i-200S AM inclui dois cabeçotes de torneamento, um de fresagem e a possibilidade de trocar entre dois cabeçotes laser para aditivo, uma vez mais, específicos para adições massivas ou de precisão e que são apoiados num sistema gantry independente do fuso de maquinação. Neste modelo a Mazak desenvolve um sistema próprio de cabeçotes laser, substituindo o sistema Ambit utilizado nos modelos anteriores.

Como novidade, em 2016 lançaram no mercado europeu e japonês um modelo com adição de material por WAAM (Wire-Arc Additive Manufacturing) e maquinação vertical de 5 eixos. Em 2017 lançaram o Integrex i-300S AM como atualização do modelo Integrex i-200S AM, na EMO 2017 de Hannover.

Nesta mesma exposição em Hannover (EMO 2017), a Okuma, uma empresa japonesa, apresenta em colaboração com a Trumpf, alemã, o modelo MU-6300V Laser EX. Este modelo de máquina híbrida combina 5 eixos de maquinação com adição de material por LMD e monitorização coaxial. Da colaboração destas mesmas empresas surge a máquina Multus U5000 Laser EX, que combina processos de torneamento, fresagem, LMD, retificação e têmpera por laser.

Nem todas as empresas que apostaram no desenvolvimento das máquinas híbridas são grandes multinacionais; algumas, como a Ibarmia, por exemplo, fizeram grandes esforços para desenvolver também este tipo de tecnologia. Esta mesma empresa do País Basco lançou, em 2017, o modelo ZVH 45/L1600 ADD+Process, apostando também no processo de LMD como tecnologia de adição em combinação com um centro de maquinação vertical.

Embora possa parecer que todas as máquinas híbridas utilizam a tecnologia LMD para o processo de adição de material, algumas empresas centradas na PBF apostaram também na combinação de aditivo e maquinação. Exemplo disso é a empresa nipónica Sodick que desenvolveu a máquina híbrida OPM250L. Neste caso, a maquinação deve ser realizada estritamente a seco e com um sistema de fluxo de gás que desvie o pó em redor da ferramenta. A máquina está orientada para o fabrico de moldes no setor da injeção de plásticos.

Os benefícios que as máquinas híbridas apresentam no momento de combinar os processos de maquinação e adição laser parecem não conhecer limites quanto à complexidade da geometria da peça em questão. Entre outros, cabe destacar os benefícios mencionados a seguir:

• Melhoria de tempos de processo: o desenvolvimento de soluções que integram processos aditivos e subtrativos numa mesma máquina acaba com a ideia da realização de operações de maquinação e adição como etapas independentes e abre as portas a uma possível otimização dos tempos de processo. Além disso, a esta vantagem deve acrescentar-se também a eliminação de tempos mortos devidos ao transporte e manipulação das peças de uma máquina para outra, bem como das diferentes fixações, regulações e outras preparações que cada mudança de plataforma exige.

• Melhoria da precisão devido ao processamento de peças do princípio até ao fim numa mesma máquina com uma única fixação.

• Redução dos custos de material: a maquinação de peças partindo de um bloco implica uma grande perda de material em forma de aparas. Através da combinação de processos aditivo e subtrativo, torna-se possível uma otimização do material utilizado, através da escolha das zonas a fabricar e do tipo de operação.

![Figura 5. Gefertec [EMO 2017], comparação de resíduos de maquinação e fabrico híbrido Figura 5. Gefertec [EMO 2017], comparação de resíduos de maquinação e fabrico híbrido](https://img.interempresas.net/fotos/2150338.jpeg)

• Intercalação de processos de maquinação com processos de fabrico aditivo: a integração de processos de maquinação e adição na mesma máquina e a flexibilidade de alternar facilmente entre eles possibilita a maquinação intermédia de zonas que não são acessíveis na peça final. Isto origina uma liberdade e versatilidade anteriormente inalcançáveis.

No entanto, ainda falta enfrentar desafios neste tipo de máquinas e é possível detetar vários pontos fracos que têm de ser resolvidos para que esta tecnologia seja finalmente consolidada.

• Recuperação e reciclagem de pó metálico: o excesso de pó que fica na máquina depois de realizar operações de adição deve ser eliminado para evitar a interferência com componentes da máquina. As guias das máquinas, por exemplo, devem estar perfeitamente protegidas com o objetivo de evitar danos. No entanto, a manipulação de pó metálico não está isenta de problemas, dado que se trata de um resíduo perigoso. As ligas metálicas utilizadas contêm elementos que podem ser prejudiciais para o ser humano num ambiente de trabalho e é necessário tomar as precauções necessárias. Além disso, embora comece a ter um preço mais competitivo, esse pó metálico implica uma despesa considerável, devido ao seu processo de produção. É por isso que a reutilização e a reciclagem de pó suscitam um grande interesse.

• Impacto ecológico: se as máquinas convencionais de maquinação e fabrico aditivo já tinham um impacto ambiental notável, juntamente com uma pegada de CO2 considerável, ao unir ambas as tecnologias todo este impacto é condensado numa única máquina. O laser é uma tecnologia ainda ineficiente. O seu desempenho ronda, no melhor dos casos, 35%, pelo que o controlo e conhecimento do processo para poder regular adequadamente a potência fornecida pelo laser é vital para poder reduzir ao mínimo possível o impacto ambiental produzido pelo consumo energético. O pó metálico, como se referiu anteriormente, não só pode ser prejudicial para o ser humano, mas também, se for mal gerido enquanto resíduo, pode implicar um grande perigo para o ambiente.

• Influência dos fluidos de corte no processo de adição: pensar em fabrico híbrido implica juntar as tecnologias de adição e maquinação e, atualmente, a maquinação une-se quase inseparavelmente com os fluidos de corte. Originalmente, os desenvolvimentos de tecnologia em adição laser foram realizados em ambientes livres destes fluidos de corte, pelo que determinar a influência destes na qualidade de adição é um tema atual de investigação.

• Monitorização e fiabilidade do processo: recentemente, este tipo de máquinas híbridas começou a incorporar sistemas de monitorização da temperatura e do tamanho do banho fundido, com o objetivo de melhorar o controlo do processo. Mas o verdadeiro desafio, que algumas empresas já aceitaram, é o de implementar um sistema em circuito fechado capaz de responder às diferentes variações durante o processo.

• Formação de técnicos: devido ao carácter incipiente das tecnologias aditivas, ainda é complicado encontrar técnicos devidamente formados nestes processos. É por isso que existe uma grande necessidade de formar pessoas nesta linha, de modo a que sejam capazes de dar resposta a esta procura.

Atualmente, a combinação de processos aditivos e subtrativos numa única máquina híbrida já é uma realidade. Esta união multiplica as possibilidades de cada técnica individual, abrindo as portas a designs de peças completamente novos, anteriormente impraticáveis. Por sua vez, esta abordagem dá lugar à integração de processos adicionais e complementares, como os de retificação ou tratamento térmico, com o objetivo de disponibilizar máquinas que produzam peças cada vez mais próximas do produto final. No entanto, ainda falta percorrer algum caminho até à plena integração dos processos de fabrico, como uma mudança de foco no design de peças, bem como uma maior integração destas novas máquinas nas linhas de produção.

Impressão 3D aplicada a processos de fundição de peças

O Instituto Nacional de Tecnologia Industrial da Argentina, através do seu centro Regional INTI-Rafaela, localizado em Buenos Aires, está a ingressar, juntamente com uma empresa local, na aplicação da tecnologia de impressão em três dimensões para a obtenção de modelos de ferro fundido.

Na atualidade, a utilização da tecnologia de impressão em três dimensões popularizou-se de tal forma que é possível encontrar impressoras desde a escala industrial até à escala caseira. Esta tecnologia continua a avançar e a desenvolver novas aplicações que se veem refletidas em diferentes campos de conhecimentos, como a indústria (em geral), a medicina, a aeronáutica e a arquitetura, entre muitos outros.

Neste sentido, um grupo de profissionais das áreas de “Design e Desenvolvimento“e”Tecnologias de Gestão” do INTI-Rafaela, avaliaram e implementaram, em conjunto com uma empresa local, uma alternativa para a geração de modelos de peças para o setor da fundição, através da utilização de uma impressora 3D.

O modelo tradicional

Tradicionalmente, as empresas que necessitam de gerar modelos para o fabrico de peças de ferro fundido cinzento, alumínio ou nodular utilizam o método convencional: a geração do modelo em madeira, que depois é utilizado para obter um modelo em alumínio, o qual será finalmente colocado numa placa para a moldagem e posterior obtenção da peça final. Este tipo de processo tem uma duração de aproximadamente 4 a 5 meses, gerando um custo considerável para a empresa e também atrasos no processo de produção de peças.

Novo desenvolvimento

A partir do grupo de trabalho do INTI-Rafaela foi proposta a realização de um teste-piloto com uma empresa local, com a finalidade de testar um novo desenvolvimento para a geração de modelos de ferro fundido, com base na impressão em 3D, utilizando material reciclado (PET). Com a ajuda de um software específico de design, e utilizando uma impressora 3D “in-house”, realizou-se a impressão de uma peça-modelo, que depois foi instalada da forma tradicional e obtiveram-se peças em ferro fundido cinzento que foram testadas com sucesso. É importante destacar o trabalho

Conclusões

Através deste primeiro teste-piloto, foi possível verificar que a maior vantagem comparativamente ao método tradicional é o tempo destinado à geração da matriz. Neste sentido, passou-se de um período de entre quatro a cinco meses (método tradicional) para uma semana (impressão 3D). Relativamente à questão do custo de implementação, não se obtiveram variações ao comparar os dois métodos, mas, se considerarmos a redução dos tempos de geração da matriz, é possível verificar uma maior rentabilidade para a empresa.

Portanto, como conclusão final estabeleceu-se que, através da utilização de uma tecnologia de impressão em 3D, para a obtenção de uma peça-modelo, conseguiu-se reduzir drasticamente o tempo de elaboração e, além disso, valorizou-se a importância de trabalhar com material reciclado.

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa