No entanto, para poder aproveitar ao máximo o potencial da combinação das duas tecnologias, deve compreender os pontos fortes partilhados e as diferenças inerentes a cada processo, bem como a melhor forma de os usar para seu benefício.

Nunca esta relação foi mais significativa do que na ligação que existe entre a maquinação CNC e a sinterização direta por laser de metais (DMLS), a tecnologia líder em impressão 3D de peças complexas de metal. Esta última pode produzir virtualmente qualquer forma de peça usando apenas um feixe laser e pó de metal, mas também pode ser um processo lento. A maquinação, por outro lado, é mais limitada em termos de geometria, mas oferece velocidades de produção muito mais rápidas. Para escolher qual utilizar, basta responder a duas questões: ‘a peça pode ser maquinada?’ e ‘quantas peças têm de ser fabricadas?’

Em muitos casos, os dois processos de fabrico podem funcionar em conjunto. Exemplos? Muitas vezes o fabrico aditivo com base em metal assenta no seu alter ego subtrativo para terminar o trabalho. É necessário perfurar ou mandrilar orifícios, efetuar roscas compactadas ou fresadas, laminar superfícies críticas, tornear ou retificar. No mínimo, as peças impressas em 3D precisam de alguma cromatografia em camada fina (TLC) manual sob a forma de limpeza, jateamento e remoção de suporte, o que seguramente garante uma visita à oficina.

O que significa tudo isto para si ou para alguém que procure a forma mais efetiva de fabricar protótipos funcionais e quantidades menores de peças de metal de destino final? Muito. Ao adotar uma estratégia em que a maquinação e a impressão 3D em metal podem ter diferentes passos no mesmo processo de fabrico, pode alavancar o melhor de dois mundos, eliminando surpresas, reduzindo custos e melhorando a conceção de peças. Eis uma série de considerações de conceção em que pensar antes de passar ao próximo projeto de conceção de peças de metal.

Como mencionado no início desta sugestão de conceção, é importante ter uma adesão sólida nos processos usados para as elaborar. Sabemos que isto pode ser conhecimento geral para muitos engenheiros, mas pedimos que nos acompanhe durante alguns parágrafos.

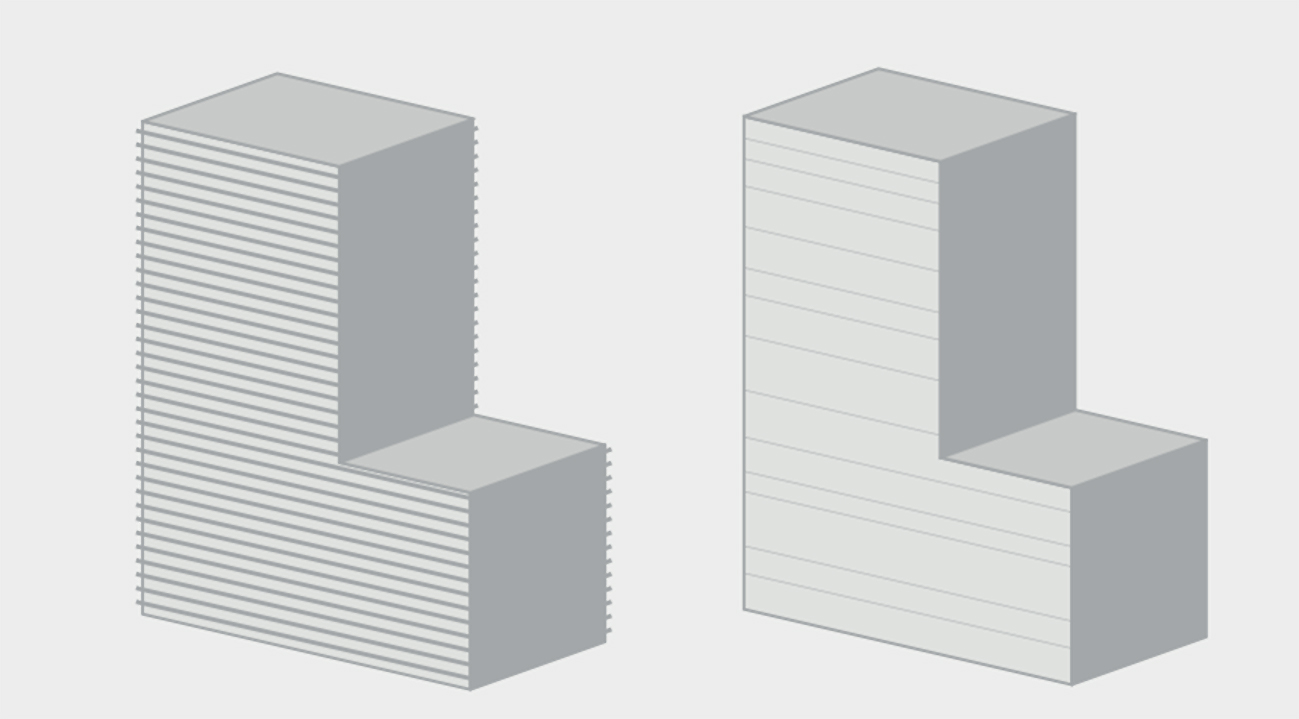

Das cinco tecnologias de fabrico aditivo usadas na Protolabs, a DMLS é a única que imprime em metal. De forma semelhante a qualquer processo de impressão de camada de pó, usa um laser (ou lasers) para fundir grãos de pó de metal do tamanho de farinha no interior da câmara de construção da máquina. Começando a partir da base, a máquina funde uma camada da peça de trabalho com a espessura de uma folha de cada vez, com uma lâmina de revestimento que arrasta pó fresco pela parte superior depois de cada passagem até a peça estar concluída.

Por comparação, a maquinação usa ferramentas de corte súper-rígidas para remover metal, quer rodando a referida ferramenta contra e em torno de uma peça de trabalho fixa (fresagem), quer movendo uma ferramenta de corte fixo contra e em torno de uma peça de trabalho rotativa (torneamento). Existe muito mais no processo de maquinação do que esta microexplicação, mas o importante a saber neste momento é que essa maquinação continua onde a DMLS para. Por outras palavras, a DMLS adiciona material em camadas únicas. A maquinação remove material, por vezes em grandes pedaços, mas por vezes muito suavemente, para conseguir obter acabamentos de superfície fina.

Embora a DMLS possa criar formas extremamente complexas que podem, de outra forma, não ser passíveis de fabrico, também tem os seus limites. Para começar, o aquecimento e refrigeração significativos do metal ocorrem quando o laser está em funcionamento, criando tensões internas que devem ser removidas através de tratamento térmico pós-construção. Isto significa pouco para quem concebe uma peça, exceto que o alívio de tensão equivale a algum movimento da peça e, assim, a alguma perda de precisão. Esta é uma das razões, embora não seja a única, pela qual até uma peça fabricada com DMLS bem concebida necessita da maquinação de qualquer característica da peça quando são necessárias tolerâncias inferiores a ±0,003 pol. (0,076 mm), mais ±0,001 pol/pol. (0,001 mm/mm) para cada polegada adicional de altura de construção.

Outra razão para combinar a DMLS e a maquinação é o acabamento da superfície. Numa superfície vertical ou horizontal, a DMLS produz uma rugosidade da peça quase igual a uma moldagem em areia. Todas as outras superfícies irão sofrer alguma irregularidade, um efeito que depende em grande parte de como a peça está colocada na câmara de construção. Se a conceção da sua peça necessitar de um acabamento suave, esta terá de ser jateada, areada ou, muito possivelmente, maquinada. Esta última parte não é difícil, exceto se a conceção da sua peça precisar de um acabamento fino numa superfície onde a extremidade da ferramenta de fresagem, perfuração ou torneamento não alcança. Independentemente do caso, certifique-se de que refere essas características críticas no seu modelo CAD ao submetê-lo à Protolabs, para que as características que necessitam de processamento secundário, incluindo maquinação, possam ser identificadas.

As estruturas de suporte também devem ser tidas em consideração ao conceber peças de metal no fabrico aditivo. A DMLS é um pouco como um construir um castelo de areia de metal: sem algumas conchas e ramos para manter a união do todo, as muralhas tombam, as arquitraves desmoronam. Com a DMLS, são necessários suportes tipo andaime para evitar que o metal semifundido caia, ondule ou apresente outro comportamento indevido. Muitas vezes estes suportes podem ser removidos com uma ferramenta Dremel, mas a maquinação pode ser o método preferido no caso de peças com maior volume, ou quando a peça de trabalho tem de ser enviada para a oficina, seja como for, para uma das operações de perfuração, fresagem ou torneamento anteriormente mencionadas.

Ao contrário da DMLS, que apenas requer uma simples “placa de construção” para transportar a peça de trabalho até à sua conclusão, as peças maquinadas têm de ser grampeadas, aparafusadas ou de outra forma bem fixadas à máquina para evitar o movimento induzido pela ferramenta de corte. Se a sua peça de trabalho impressa em 3D for inteiramente composta por formas curvas, orgânicas (que é uma das maiores atrações da impressão 3D), como irá o técnico de maquinação conseguir efetuar o torneamento ou fresagem? Consulte um engenheiro de aplicações da Protolabs, mas poderá ter de conceber um par de superfícies paralelas ou alguns orifícios de montagem através dos quais fixar a peça de trabalho impressa em 3D para maquinação.

Por último, é preciso pensar no metal. Os lasers usados pela DMLS não “se preocupam” realmente com a dureza ou resistência de um metal, mas as ferramentas de corte sim. A DMLS é conhecida pela sua capacidade de impressão 3D em metais de nível aeroespacial e médico como o titânio, Inconel, cobalto-crómio e outros e, mesmo apesar de poderem ser necessários diferentes parâmetros laser e velocidades de construção, fá-lo com relativa impunidade. A maquinação desses mesmos metais, por outro lado, requer menores profundidades de corte, velocidades e alimentações menores (um pouco de linguagem mecânica) e irá precisar de mais ferramentas de corte e tempo de maquinação. Para ver todas as opções de metal da Protolabs para maquinação e impressão 3D, consulte o guia de comparação de material. Para além da lista do guia, poderá ter outras questões relacionadas com materiais. Por exemplo, se a Protolabs não maquinar um determinado material, isso não significa necessariamente que também não poderíamos efetuar pós-maquinação na sua impressão 3D: poderíamos.

O ponto geral é: Pode, de facto, potenciar o melhor dos dois mundos - a impressão 3D e a maquinação - em conjunto para peças de metal, mas considere cuidadosamente as opções de conceção abrangidas nesta sugestão. A maquinação e impressão 3D em metal são tecnologias profundas e complexas e só compreendendo a forma como cada uma irá afetar o seu processo de conceção é que poderá ser bem-sucedido. Faça perguntas, adote cada processo e compreenda que ambos são parceiros unidos no fabrico.

Se tiver uma conceção de peça de metal que poderia beneficiar da combinação da impressão 3D e da maquinação CNC, pode indicar isso durante o processo de orçamento de impressão 3D. Ao carregar o seu ficheiro CAD, selecione a opção de acabamento personalizado e adicione notas que especifiquem que características ou superfícies requerem acabamento adicional. Também pode anexar documentos, como um esquema, para identificar tolerâncias, acabamentos de superfície e outros requisitos de fabrico.

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa