Os veículos elétricos e a sua influência no processamento de chapa metálica

Como será o automóvel elétrico do futuro? Será acionado por um motor elétrico alimentado por uma célula de combustível ou por uma bateria? O motor funcionará sozinho ou em combinação com um motor de combustão interna (híbrido)? O que será mais procurado: um automóvel urbano ou um veículo de longa distância com uma rede de carregamento dispendiosa? Não há dúvida de que a mobilidade elétrica é um dos desafios mais empolgantes para a indústria automóvel dos últimos anos.

No estudo da VDMA de 2018 “Drivers are changing”, a FEV Consulting GmbH analisou em detalhe o impacto que a eletrificação dos sistemas de condução de veículos teria na Europa, EUA e China. A FEV prevê que as vendas de motores de combustão interna (incluindo motores híbridos) diminuam 10%, entre 2016 e 2030, no setor dos automóveis ligeiros de passageiros. No entanto, isto significa também que os veículos clássicos com motor de combustão continuarão a dominar, embora pelo menos um em cada cinco veículos nos três principais mercados analisados (estudo: 22%) seja alimentado por um motor elétrico.

A empresa Vela Performance GmbH, de Berlim, compreende muito bem este impacto na construção de veículos porque, como fornecedora de serviços de engenharia, desenvolve carros desportivos para corridas automobilísticas. E, também aqui se verifica uma tendência para a mobilidade elétrica. Para enfrentar os desafios colocados por esta mudança, o diretor geral da empresa, Andreas Puschel, opta por uma abordagem integrada, uma vez que “uma mudança no trem de força atravessa todo o veículo como uma corrente”. O peso da bateria, por exemplo, obriga o projetista a encontrar soluções leves para reduzir o peso de um veículo com motor de combustão interna e para torná-lo mais eficiente em todos os aspetos, a fim de economizar custos em comparação com os carros elétricos padrão.

Supérfluo: fábrica de estampagem, oficina mecânica e oficina de pintura

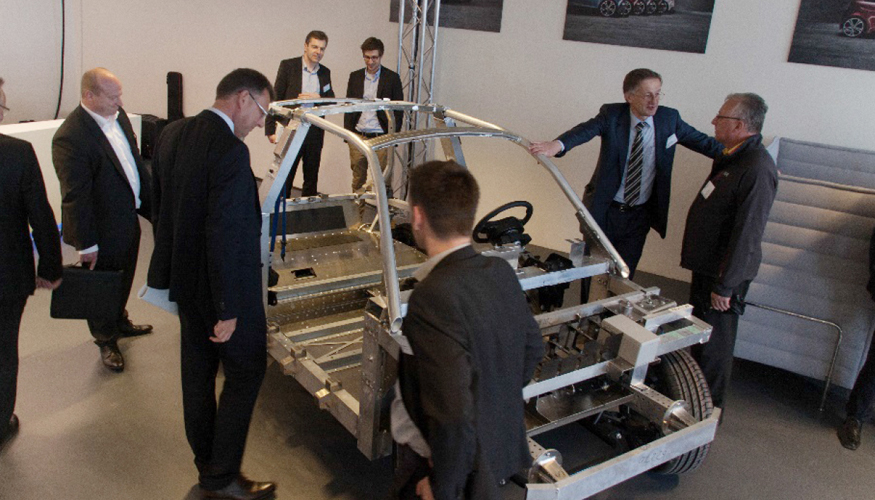

Em 2017, o Professor Günther Schuh, diretor do laboratório de máquinas-ferramentas da Universidade de Aachen e do Fraunhofer IPT, apresentou no famoso AWK Aachen Machine Tool Colloquium o conceito de produção do carro elétrico de cidade e.GO, . Este carro é baseado na experiência adquirida no desenvolvimento e fabrico dos veículos elétricos StreetScooter, que estão agora a ser fabricados pelo Grupo Deutsche Post DHL, não só para uso próprio mas também, numa segunda fábrica recentemente inaugurada, para outras empresas.

Nessa altura, Schuh evitou aumentar os custos do StreetScooter, por exemplo, com estruturas de carroçaria e ferramentas de cofragem dispendiosas. A ideia por trás do e.GO elétrico é semelhante. Como CEO da e.GO Mobil AG, Schuh e a sua equipa mantiveram o conceito geométrico da estrutura, no qual a cadeia de tolerância é construída de dentro para fora. Este conceito de armação radical já provou o seu valor em carros de corrida de Fórmula 1: em vez de uma carroçaria autoportante, é utilizada uma armação de perfil de alumínio soldado e coberta com peças de plástico. Schuh explica: "Espero um desvio na tolerância mínimo e apenas ligeiras modificações”.

Inaugurada em julho de 2018, a nova fábrica da eGO Mobile AG funciona sem necessidade de uma área dedicada à estampagem, uma oficina mecânica ou uma oficina de pintura. Em vez de transformar chapas de metal em componentes da carroceria, são utilizados “perfis de alumínio sobredimensionados soldados num cubo robusto por robôs automatizados, dando origem a uma carroçaria bruta muito menor". Tal como acontece com o StreetScooter, as placas de plástico coloridas são montadas no topo deste cubo. Assim, a produção de chassis requer poucos e pequenos componentes integrais, resultando em custos com ferramentas bastante baixos.

O conceito pode ser implementado não só numa fábrica em terrenos não urbanizados, mas também numa instalação industrial abandonada existente. A montagem funciona de acordo com o ‘conceito de ginásio’, o que significa que não requer equipamento pesado. Na área de montagem circulam apenas AVG’s e a restante estrutura vertical é pendurada sob o teto. Schuh diz: "Este conceito pode ser implementado em qualquer área da fábrica, de forma eficiente, prática e simples”.

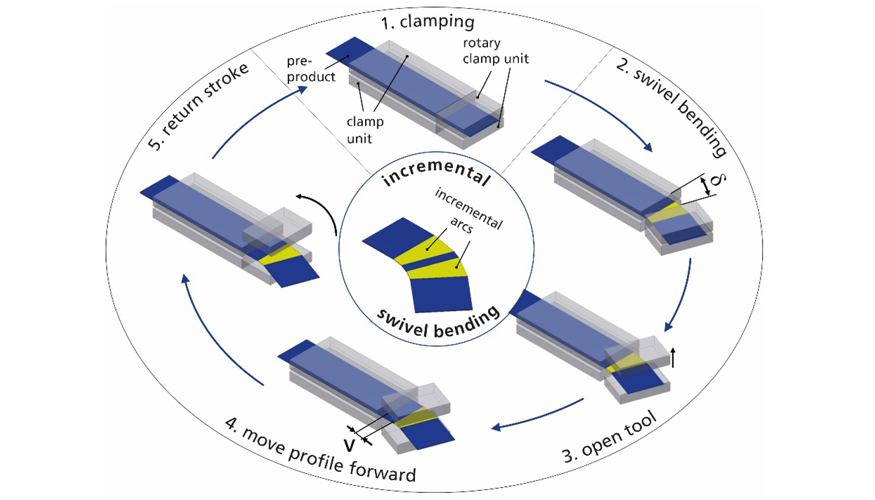

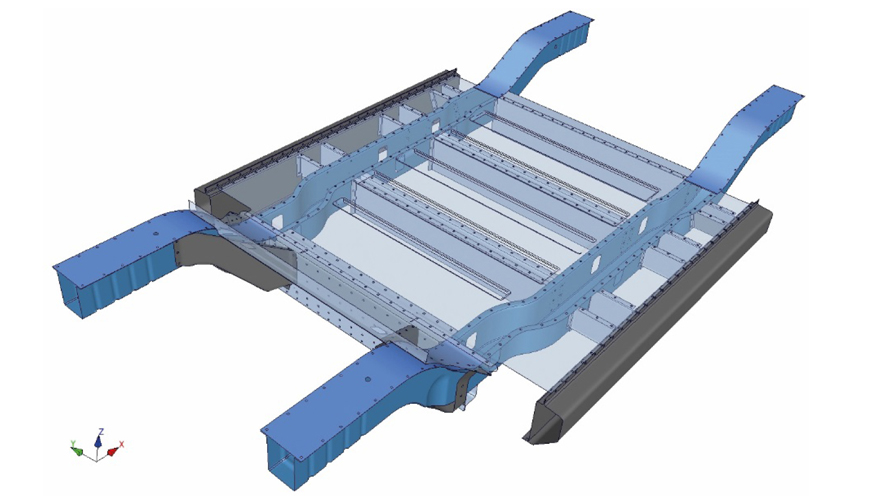

No entanto, enquanto os engenheiros de Aachen dispensam a tecnologia e as ferramentas de conformação, outros continuarão a desenvolvê-las sob os requisitos especiais da mobilidade elétrica. No caso de veículos elétricos, a construção leve é essencial para compensar o peso da bateria. Ao mesmo tempo, o facto de existirem mais variantes e de se trabalhar com pequenas séries obriga a processos de fabricação altamente flexíveis. O processo Incremental Swivel Bending (IBS) deve atender a ambos os requisitos. Este processo, que conforma a chapa metálica, passo a passo, a frio, surgiu no âmbito do projeto ISB Elektro, financiado pelo Ministério Federal da Economia e Energia alemão. Foi desenvolvido pela empresa EDAG Engineering GmbH, de Wiesbaden, em conjunto com a Kirchhoff Automotive (fornecedora da indústria automóvel), a Kronenberg Profil GmbH, a Lewa Attendorn e o presidente do Departamento de Tecnologia de Conformação da Universidade de Siegen.

Novas formas de construção da carroçaria

O ISB é um processo que dobra e conforma perfis semiacabados e permite que estruturas leves sejam flexivelmente escalonadas na construção de perfis, até um tamanho de lote de 1. Após uma bem-sucedida fase de testes, esta tecnologia está preparada para, em casos especiais como a construção de veículos elétricos, substituir a construção convencional da carroçaria. No entanto, requer uma ferramenta de conformação que possa ser adaptada a diferentes geometrias de curvatura. Após a fixação da peça semiacabada, uma unidade rotativa conforma uma área parcial. Depois da peça ter sido libertada e do perfil ter sido posicionado, é feita a flexão giratória do elemento curvo seguinte. Desta forma, passo a passo, a peça semiacabada é conformada a frio.

A conceção e o fabrico de uma barra lateral com 2 mm de espessura para um veículo elétrico serviu para demonstrar o novo processo. Foi utilizada uma servo-prensa do Automotive Center Südwestfalen GmbH, de Attendorn, Alemanha, na qual as peças de aço bifásico semiacabadas (DP800) foram conformadas a frio. De acordo com um artigo na revista ATZ (05/2017), os peritos foram capazes de gerar de forma confiável diferentes ângulos de curvatura de 14° a 36° através da variação dos parâmetros do processo. A ZTA explica: “Juntamente com as curvas ilustradas em torno do eixo transversal do perfil, foi possível produzir a barra transversal com recurso ao processo ISB”.

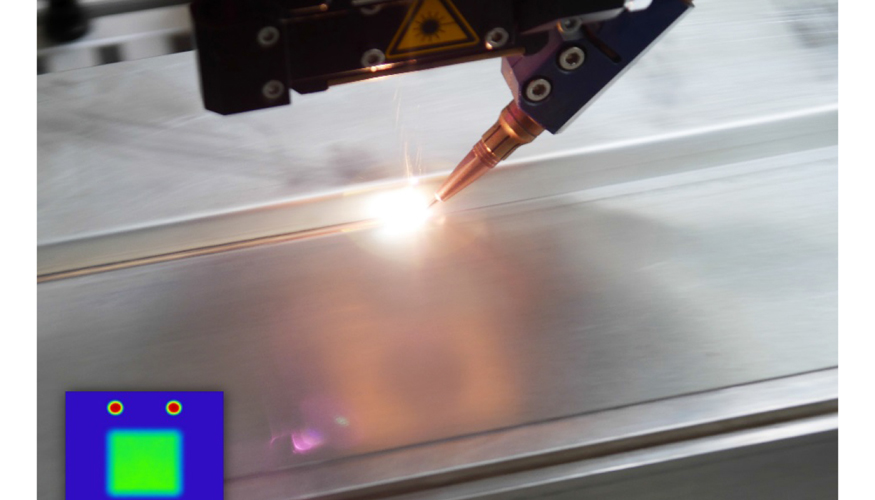

Primeiro a decapagem, depois a soldadura

A mobilidade elétrica também coloca exigências especiais à tecnologia de união de elementos. “As baterias e os sistemas de acionamento eletrónico usam materiais como o cobre ou o alumínio, que são menos importantes para os motores de combustão interna”, diz Rüdiger Brockmann, diretor de marketing industrial e de produtos da Trumpf Laser- und Systemtechnik GmbH, de Ditzingen. A empresa já recebeu pedidos para a montagem de desde folhas finas de cobre até elétrodos espessos. O laser também é usado para remover tinta dos garfos dos motores elétricos, que substituem os enrolamentos. A tinta é utilizada para isolar os grampos e deve ser removida nas soldaduras, idealmente por laser, dado que se trata de um processo mais limpo, preciso, suave e rápido do que um processo de remoção mecânica. A soldadura posterior também é realizada por laser.

No campo do processamento a laser de compostos de cobre-cobre ou cobre-alumínio, a Trumpf opta pelo laser verde: “Os processos laser que estamos atualmente a utilizar têm um brilho significativamente maior do que os díodos laser azuis, cujo desenvolvimento ainda levará vários anos”, diz Brockmann. "No nosso laboratório em Schramberg já fizemos experiências com três lasers verdes de disco, de 1 kW, acoplados. Desta forma, conseguimos alcançar uma potência de três quilowatts a partir de uma fibra de 200 µm, que permite uma soldadura por condução térmica rápida e sem salpicos, bem como uma soldadura profunda em cobre".

Soldadura a laser sem derrames, com guia de três feixes

A empresa Laserline GmbH, de Mülheim-Kärlich, Alemanha, desenvolveu recentemente um processo de soldadura laser que é particularmente adequado para soldar as caixas das baterias. A encomenda partiu do fabricante de automóveis VW, que não estava satisfeito com os constantes salpicos originados pelo processo de soldadura a laser que tinha anteriormente. O pedido da VW consistia em que desenvolvessem um método limpo e baseado em laser para soldar aço galvanizado. Em estreita cooperação com o cliente, a Laserline desenvolveu uma nova ótica com uma guia de três feixes e um ponto retangular otimizado: Os feixes frontais menores, dispostos em torno do ponto principal, eliminam a galvanização nos bordos da costura soldada, enquanto o feixe principal derrete e se liga ao fio de solda. Os feixes são alinhados, de forma exata, para estabilizar o processo de soldadura. O desempenho do processo também se deve ao módulo multiponto integrado na ótica laser, que aumenta a profundidade de penetração e a velocidade de soldadura.

Este processo valeu à Laserline o 'Prémio Inovação em Tecnologia Laser 2018' atribuído durante o Congresso de Tecnologia Laser AKL'18, que se realizou em Aachen. Na verdade, de acordo com os especialistas da indústria automóvel que participaram neste congresso, esta é uma solução versátil que se adapta perfeitamente aos requisitos especiais da construção de veículos elétricos leves. Uma variante deste processo, praticamente sem salpicos, está já a ser utilizada para soldar os painéis de alumínio da Porsche.

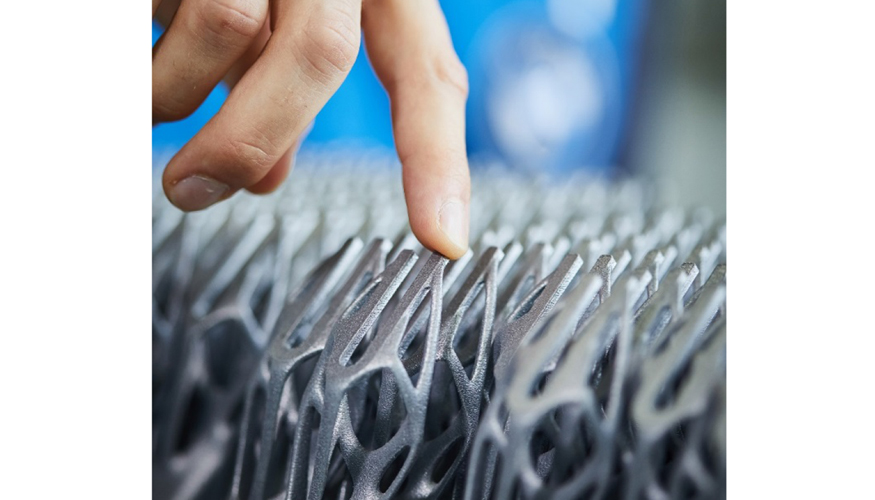

Apresentação mundial do primeiro componente impresso em 3D e produzido em massa

A BMW AG, de Munique, Alemanha, começou por usar a tecnologia de impressão 3D de metais para fabricar peças sobresselentes ou pequenas séries de componentes para automóveis de corrida.

Durante a AKL'18, em Aachen, Maximilian Meixlsperger, diretor de fabricação aditiva da empresa alemã, apresentou o que, segundo a BMW, é o primeiro componente de metal produzido em massa por meios aditivos do mundo: à primeira vista, não é uma inovação extraordinária. Trata-se apenas de um suporte de teto para o novo roadster BMW i8, fabricado numa liga de alumínio (AlSi10Mg), através do processo SLM (Selective Laser Melting), e que substitui os anteriores componentes de plástico reforçado com fibra de vidro (PA5GF30).

Mas o mais interessante, no entanto, não é a impressão 3D e as vantagens técnicas (em comparação com a peça anterior, a nova peça é dez vezes mais forte, com apenas metade do volume), mas antes o aspeto financeiro: Com este processo, a BMW conseguiu reduzir os custos de fabricação em 30% - em comparação com os custou envolvidos no processo de fundição de magnésio anterior - especialmente porque a produção é totalmente automatizada e levada a cabo numa operação de três turnos sem operadores. A fundição só é lucrativa em produções de mais de 60.000 peças.

Esta estreia mundial é um grande passo em frente e contraria as previsões dos especialistas em impressão 3D da indústria automóvel, que achavam que a produção lucrativa e em massa de componentes metálicos impressos em 3D levaria ainda 5 a 10 anos a implementar-se. Como Meixlsperger explica: "Estamos atualmente a investigar como podemos produzir em massa muitos componentes impressos em 3D, alguns dos quais poderão vir a ser usados, inclusive, nas carroçarias. E talvez esta seja outra estreia mundial na série elétrica BMW's i".

REVISTAS

Media Partners

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa