“Trabalhamos no desenvolvimento de novos materiais impressos em 3D, que nos ofereçam as características específicas que se adequam ao veículo”.

Entrevista com Norbert Martín, responsável pelos modelos DKM e pela fabricação aditiva na Seat

A Seat é um dos fabricantes de automóveis a incorporar a fabricação aditiva na produção, não só de protótipos, mas também de componentes e ferramentas. Uma tecnologia com a qual contam há vários anos: já em 2006, a empresa adquiriu a primeira impressora de sinterização a laser EOS para o Centro de Protótipos de Desenvolvimento. Hoje, tem mais equipamentos e utiliza a fabricação aditiva em diferentes departamentos. No entanto, o objetivo é ir mais longe e produzir peças funcionais, embora alguns desafios ainda precisem de ser superados, como refere Norbert Martín, responsável pelos modelos DKM e pela fabricação aditiva do fabricante de automóveis espanhol.

Qual é a experiência atual da Seat com a impressão 3D?

Na Seat, começámos a utilizar esta tecnologia há 20 anos com diferentes fornecedores e, em 2006, apostamos nesta tecnologia e adquirimos, para o nosso Centro de Desenvolvimento de Protótipos, a primeira impressora de sinterização a laser da empresa EOS. Gradualmente, temos vindo a expandir o parque de máquinas com impressoras industriais e equipamentos de bancada, fazendo chegar esta tecnologia a diferentes departamentos da Seat e aproximando-a dos nossos profissionais. Isto é muito positivo porque permite que se estabeleça uma colaboração e partilha de experiências relacionadas com esta tecnologia entre diferentes áreas da fábrica.

Atualmente, utilizamos a impressão 3D desde a etapa inicial de um projeto, na fase de conceção, imprimindo peças protótipo que nos mostram várias opções de design, até à produção em massa, onde utilizamos a tecnologia no fabrico interno de ferramentas para melhorar e otimizar os processos de produção, a fim de aumentar a qualidade e a produtividade.

Que ferramentas desenvolveram até à data?

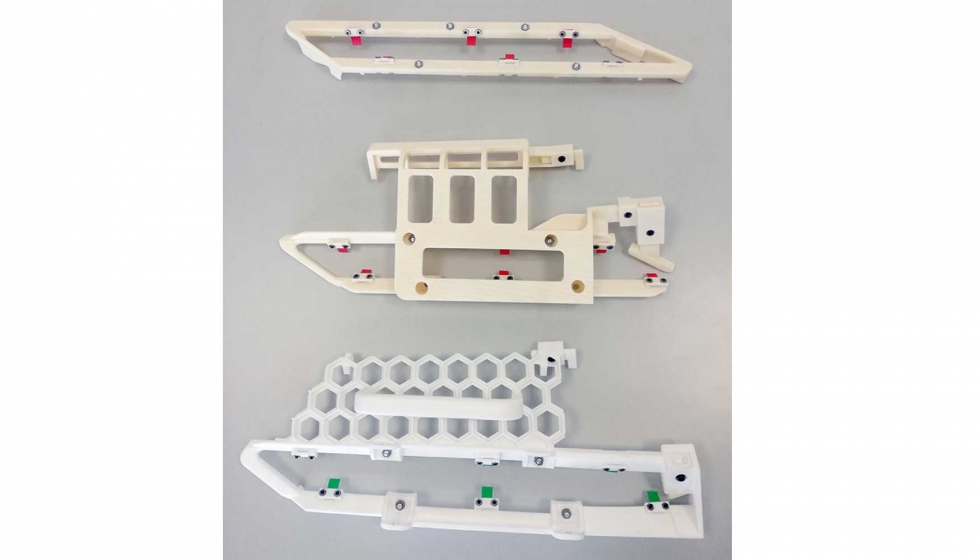

Até hoje, desenvolvemos centenas de ferramentas. Isto porque um dos pontos fortes desta tecnologia é que nenhuma ideia, por mais pequena que seja, é descartada. Assim, projetamos estruturas complexas, com diferentes componentes e mecanismos, em que a base do projeto da ferramenta é impressa em 3D, mas complementada com elementos tradicionais.

Pouco a pouco, as ferramentas mais simples que eram anteriormente fabricadas com tecnologias tradicionais estão agora a ser produzidas por impressão 3D, já que este processo representa uma poupança de tempo muito significativa. De salientar ainda que esta tecnologia permite fabricar a mesma ferramenta que já estava disponível e que foi concebida com a tecnologia tradicional em mente, como a maquinação, e num material metálico, como o alumínio, e reconvertê-la, imprimindo-a num material plástico. Isto dá-nos as características necessárias, mas com uma poupança de peso que afeta diretamente a ergonomia da pessoa que utiliza a ferramenta.

Com esta experiência, quais são as necessidades que ainda não estão resolvidas?

Dependendo da tecnologia e do material utilizados na impressão, existem ainda tarefas de processamento que implicam limitações de diferentes tipos, como o aumento do tempo ou do espaço, uma vez que é necessário ter não só a impressora, mas também a infraestrutura e as máquinas auxiliares adicionais para a utilização deste tipo de impressora. Gostaria também de salientar que se fala de diversidade de materiais, mas normalmente, para uma utilização mais ágil, as impressoras estão dedicadas a apenas um tipo de material. Na maioria dos casos, não é possível imprimir materiais diferentes na mesma peça e, para se mudar de material, é necessário algum tempo de preparação do equipamento. Finalmente, o tamanho das peças. A impressão 3D permite imprimir peças e elementos até um metro, mas a partir desse comprimento há limitações nas diferentes tecnologias de impressão e nos materiais.

Que mudanças introduziu a fabricação aditiva no processo interno de planeamento da produção?

Mais do que mudanças na produção, a fabricação aditiva transformou-se numa tecnologia útil no planeamento, projeto e fabricação de um novo modelo. Num momento de grandes mudanças e avanços no setor automóvel, é muito positivo que, simultaneamente, estejamos a assistir à expansão e crescimento da fabricação aditiva.

Para quando a incorporação de peças funcionais, desenvolvidas por tecnologia aditiva, num veículo? Quais são, do ponto de vista técnico, as principais limitações à sua implementação?

Estamos a trabalhar para transformar a produção em série numa realidade. Para além de ter de ser algo necessariamente rentável, queremos sobretudo ter a certeza de que, tecnicamente, uma peça impressa em 3D nos assegura a qualidade e fiabilidade que a Seat exige de todos os componentes utilizados no fabrico de automóveis. Para tal, é essencial que, desde muito cedo, na fase de protótipo, consigamos peças impressas em 3D que cumpram todos os requisitos necessários.

Um dos requisitos das peças impressas em 3D é o pós-processamento. No caso das vossas peças, que tratamentos são necessários?

Temos de tornar a fresar uma peça impressa para obter um maior nível de precisão dimensional e melhorar a superfície, fazer acabamentos e polimento manual ou semiautomático para obter uma superfície espelhada, e efetuar tratamentos de superfície para preparar a peça para a pintura. Qualquer atividade de pós-processamento envolve um custo adicional cuja introdução na cadeia de valor deve ser equacionada, de forma a reduzir o impacto económico total.

E do ponto de vista da rentabilidade e da competitividade?

Esta tecnologia compete com outros processos de fabricação maduros que, embora tenham maiores limitações, têm maior rentabilidade em termos de preço por peça e acabamento direto da peça, o que também se repercute no preço. Para se ser bem-sucedido, é muito importante acrescentar valor e, neste aspeto, não ter limitações no desenho 3D ou poder fabricar a mesma peça em diferentes materiais é uma vantagem competitiva importante.

Finalmente, em termos gerais, que possibilidades e impedimentos vê na aplicação da fabricação aditiva ao setor automóvel, nos próximos anos?

Existem muitas possibilidades, na medida em que os fabricantes de impressoras e as várias empresas do setor continuam a trabalhar para ultrapassar as atuais limitações. É por isso que o setor está a evoluir tão rapidamente e que a utilização da fabricação aditiva no setor automóvel está a crescer de forma exponencial. Para que este processo continue e tenha êxito, é muito importante a partilha de experiências. É necessário que os utilizadores desta tecnologia e os vários fabricantes de equipamentos de impressão 3D trabalhem em conjunto. Pela nossa parte, estamos a trabalhar intensamente no desenvolvimento de novos materiais que, quando impressos em 3D, nos ofereçam características específicas que se adaptem ao veículo e que, juntamente com a liberdade de design, possam representar uma revolução.

REVISTAS

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa