Novos avanços em metrologia e tomografia

A Indústria 4.0 veio alterar o panorama da fabricação a todos os níveis. Tanto as pequenas empresas como as grandes multinacionais procuram automatizar os seus sistemas e adotar tecnologias de controlo de qualidade modernas, como a metrologia dimensional, com o objetivo de se manterem competitivas. No entanto, o impacto desta grande tendência foi especialmente significativo nas indústrias onde a inspeção é a fase mais importante de qualquer processo de fabrico devido aos elevados requisitos de qualidade, como é o caso da aeronáutica.

O novo modelo metrológico implica a incorporação de sensores na produção para realizar as medições nas próprias máquinas em que se fabricam os componentes. Desta forma, e com uma sólida infraestrutura e uma rápida conexão entre os componentes de toda a fábrica, será possível alcançar o fabrico sem defeitos, sem atrasos, sem surpresas e sem desperdícios. Particularmente, a tomografia computorizada de raios X estabelece-se como resposta à inspeção de componentes com características inacessíveis através de outros métodos e à aquisição holística dos dados que descrevem a geometria das peças.

Introdução

A 4ª revolução industrial está a ser cada vez mais relevante no largo campo do fabrico. A Indústria 4.0 representa uma nova onda de tecnologia que impulsiona a eficiência em todas as operações, baseando-se em sistemas ciber-físicos que combinam a infraestrutura física com o software, sensores, nanotecnologia e tecnologia digital de comunicações. A transformação digital é necessária para que as organizações compitam melhor num ambiente económico com constantes alterações à medida que a tecnologia evolui.

São várias as principais razões pelas quais as empresas de fabrico de componentes industriais adotam cada vez mais as tecnologias da Indústria 4.0. Por um lado, as soluções de monitorização de máquinas, as estratégias de manutenção preditiva e outras tecnologias operacionais avançadas estão a ajudar os fabricantes a diminuir o tempo de inatividade, a aumentar o rendimento e, de forma geral, em reduzir o custo de fornecimento de peças de qualidade. Outro aspeto relevante está relacionado com a democratização dos dados: o fabrico tem-se verificado afetado ao longo dos anos por dispor os dados em contentores, onde a informação não era partilhada entre departamentos nem ao nível da unidade de produção. A desejada conetividade está a permitir uma acessibilidade a fontes de dados que há uns anos era impensável e, realizada de forma correta, proporciona uma forma fácil de utilizar esses dados para uma tomada de decisões eficaz. Para além disso, com a informação digitalizada é possível armazenar uma quantidade quase ilimitada de dados de fabrico através da nuvem que podem ser utilizados para formar novos trabalhadores, criar algoritmos avançados com dados históricos, etc. As opções são ilimitadas desde que os dados sejam armazenados e acessíveis de tal forma que se possam construir soluções. É um feito em que as tecnologias de digitalização e informação permitem aos engenheiros descobrir novas possibilidades e engenharias no âmbito do design e planificação.

Metrologia e o impacto da Indústria 4.0

A metrologia é também um campo afetado pela transformação digital e a Indústria 4.0, envolvendo grandes desafios e consequentemente o fortalecimento e a melhoria das técnicas de medição. Por isso, muitas empresas começaram a sincronizar e repensar os processos de medição para se adaptarem à Indústria 4.0, desenvolvendo o novo conceito de metrologia 4.0.

Fazendo uma retrospetiva, é possível verificar como foram evoluindo os sistemas metrológicos devido à necessidade do controlo de qualidade de componentes cada vez mais complexo. A figura 1 mostra como foi o desenvolvimento dos sistemas de metrologia durante as diferentes revoluções industriais [1].

![Figura 1. Correlação entre os modelos industriais e a medição em ambiente de fabricação ao longo do tempo [1] Figura 1. Correlação entre os modelos industriais e a medição em ambiente de fabricação ao longo do tempo [1]](https://img.interempresas.net/fotos/3177936.jpeg)

Figura 1. Correlação entre os modelos industriais e a medição em ambiente de fabricação ao longo do tempo [1].

O modelo metrológico no âmbito da Indústria 4.0 implica a incorporação de sensores na produção, a fim de realizar as medições nas próprias máquinas em que se fabricam os componentes. Começa a ser habitual a utilização de diferentes tecnologias de medição, muitas vezes baseadas em princípios físicos distintos, para a medição das características de um mesmo componente. Isto implica que as fontes de erro a compensar possam ser de diferentes naturezas. Neste sentido, um dos maiores desafios nos dias de hoje é a fusão precisa de todos os dados captados pelos sensores, visto que os resultados diferem entre técnicas e em muitos casos não são comparáveis.

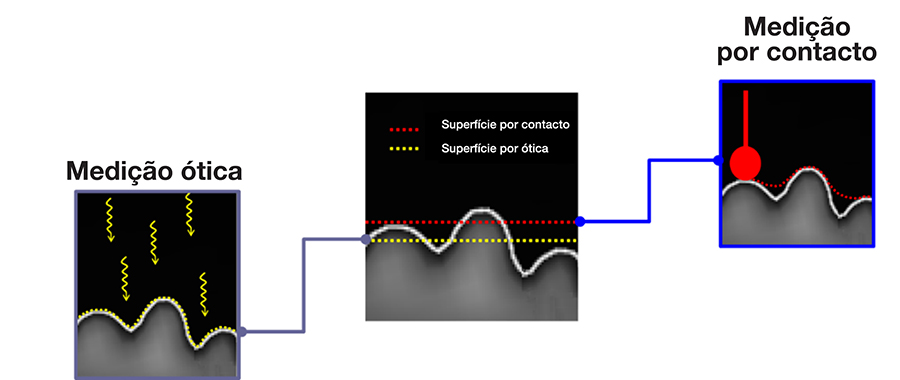

Como exemplo, na figura 2 é apresentada uma mesma superfície captada através de um método ótico (fotões) e um método tátil (apalpador). Como o apalpador não consegue alcançar todos os vales do perfil de rugosidade, cria um falso limite, ignorando uma parte importante da rugosidade da superfície [2]. Não obstante, as tecnologias sem contacto podem alcançar qualquer região do contorno, avaliando a superfície real com maior detalhe.

Por este motivo, através da combinação de todos os tipos de técnicas de captação de dados das peças sensores, procede-se à digitalização do fabrico. Não obstante, isto requer potentes análises de dados massivos para além de uma gestão eficiente, entrando aqui a Big Data. A Big Data é a técnica utilizada quando as quantidades de dados em grande escala ultrapassam a capacidade do software convencional para os capturar, processar e armazenar em tempo razoável. Para além disso, o conceito de Big Data inclui também a capacidade de poder explorar esses dados para extrair informações e conhecimento de valor para os nossos próprios processos [3].

Desafios e novos conceitos da metrologia 4.0

Um dos principais desafios da metrologia hoje em dia é a medição de magnitudes multidimensionais com pouca incerteza e em tempo real. É neste sentido que o papel da Indústria 4.0 torna-se imprescindível, visto que permite maximizar a eficiência e aumentar a qualidade do rendimento e os processos metrológicos [4].

Outro desafio principal da Indústria 4.0 a nível da inspeção é aumentar a sua qualidade e maximizar o rendimento do fabrico, o que levará à redução dos custos na linha de produção e a conseguir um sistema produtivo sem desperdícios. Nos dias de hoje, mais de 50% do material utilizado na produção acaba na sucata. Isto não resulta apenas num problema económico, mas também para o meio ambiente [5]. Utilizar a energia de forma eficiente, assegurar a origem responsável dos recursos e garantir o cumprimento e a expansão dos processos de reciclagem permitirá o desenvolvimento de processos e fábricas sustentáveis.

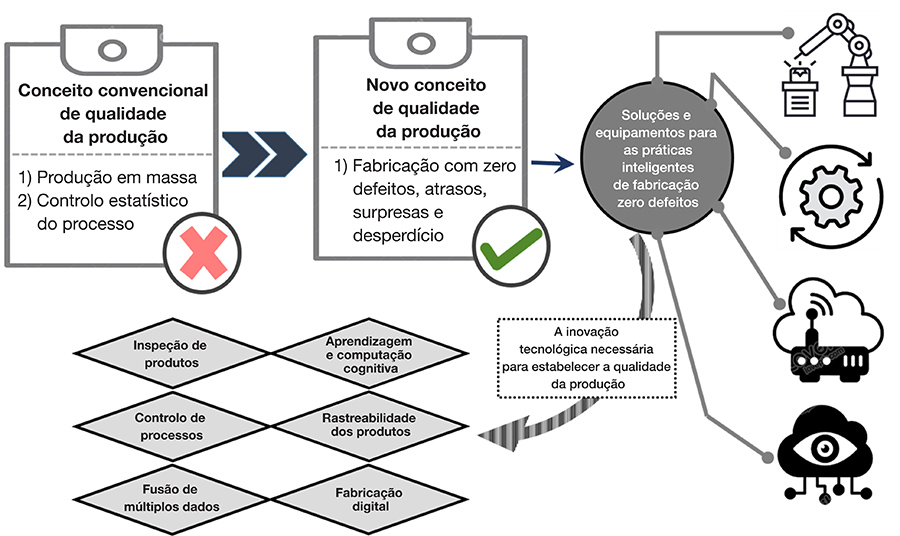

Para que tudo isto seja uma realidade a nível industrial, é necessário transformar o conceito convencional do controlo de qualidade com base no fabrico em massa, as correções estatísticas, ... até ao novo conceito de qualidade na produção sem defeitos. Esta nova abordagem vem esquematizada na figura 3 e pode ser aplicada tanto à produção em massa como a peças individuais [1].

Tal como se pode observar, ao avançar para a metrologia 4.0 e no caminho do fabrico sem defeitos, os fabricantes devem implementar práticas de fabrico inteligentes com os seguintes focos e equipamentos [6]:

Automatização: o carregamento e descarregamento robótico de componentes pode envolver os processos de medição dentro da linha de produção. Desta forma produz-se uma minimização dos erros devido a uma menor transferência e manipulação das peças. A conetividade entre estes sistemas de medição e das máquinas de fabrico permite um ajuste das variáveis e erros no processo em tempo real. Para além disso, eliminar a intervenção do operador reduz o erro humano, protegendo a qualidade da linha de produção e assegurando um maior nível de confiabilidade dentro destes processos. É por isso que o principal objetivo consiste em aplicar medições “inteligentes” que permitam ao sistema determinar as falhas e corrigi-las automaticamente.

Operação de circuito fechado: o fabrico de ciclo fechado integra no mesmo processo as operações de fabrico e de inspeção, o que reduz os custos e melhora a qualidade. Este circuito fechado não foi desenhado unicamente para automatizar o controlo de qualidade, mas também para elevar o nível de precisão do fabrico, garantindo que a sua linha de produção seja do nível mais elevado possível.

Monitorização na nuvem: a monitorização na nuvem permite que os sistemas de medições comuniquem, solicitem e enviem dados, assim como alterem e modifiquem as medições através de funções autónomas inteligentes. A infraestrutura virtualizada pode oferecer inúmeras vantagens a um sistema de metrologia. Por exemplo, a informação relevante pode ser armazenada à distância e recuperada quando necessário, facilitar a colaboração no local de trabalho, etc.

Comunicação e conetividade: uma grande parte do foco da Indústria 4.0 está no intercâmbio de dados em rede entre máquinas para maximizar a eficiência da produção. Neste sentido, incorporam-se sensores de todo o tipo nos processos produtivos com capacidade para comunicar e trocar dados, o que permite que a máquina de fabrico produza trocas, interrompa ou inicie a produção, assim como a montagem de uma ferramenta de substituição. Para além disso, devido à rapidez da nova tecnologia 5G, tende-se a conseguir uma produção com zero atrasos.

Com esta nova forma de proceder podemos confirmar a garantia de qualidade/funcionalidade das peças através da informatização de todos os processos de fabrico e não apenas na magnitude geométrica das peças fabricadas como índice para medir a qualidade.

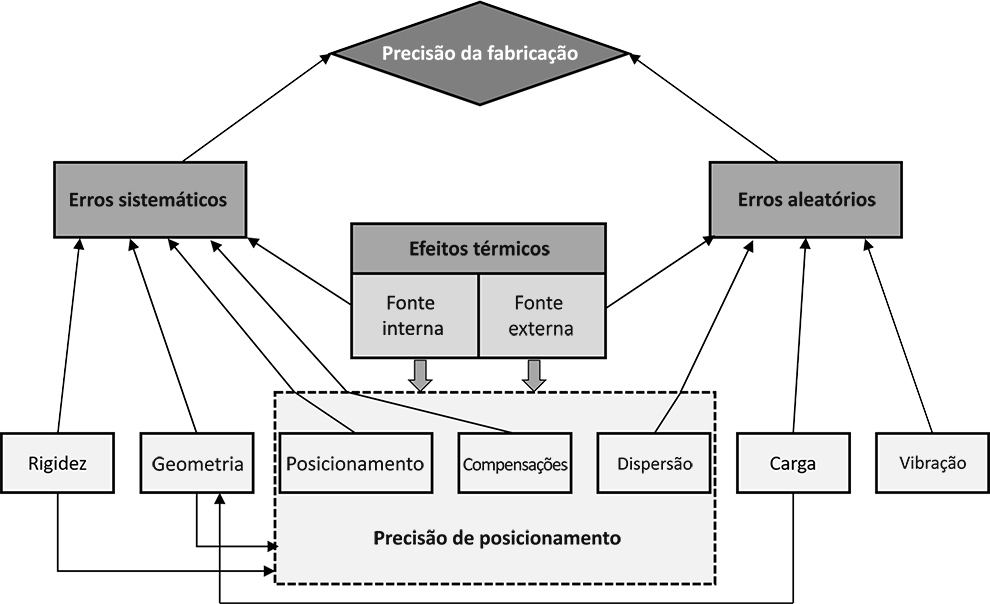

No entanto, um aspeto fundamental a ter em conta são os fatores críticos que introduzem as, não desejadas, fontes de erro dos processos de fabrico. Estes fatores devem ser informatizados para o seu controlo e correção, podendo garantir um fabrico com zero defeitos [1]. A figura 4 apresenta esquematicamente tais fontes de erro.

Não obstante, para levar a cabo estes novos controlos de qualidade, é necessária uma inovação tecnológica no que diz respeito a máquinas de medição ou sistemas de captação de dados [5]. Felizmente, o crescimento e desenvolvimento de equipamentos de medição mais sofisticados e o desenvolvimento de novos softwares ajustam-se aos requisitos da metrologia 4.0, tornando tudo isto possível. Os sistemas ou sensores de digitalização e digitalização 3D são os mais promissores devido à grande quantidade de dados que podem ser captados. Este é o caso dos sistemas de processamento de imagens e de visão, a tomografia computorizada por raios X (TC), a luz estruturada, entre outros [7].

Resumindo, o controlo de qualidade da produção baseada na medição holística (informação de todo o processo de fabrico), em conjunto com a boa gestão da grande quantidade de dados, é a chave para conseguir um sistema de produção preditiva e um fabrico com zero defeitos, zero surpresas, zero atrasos e zero desperdícios. Em muitas ocasiões, tudo isto é sustentado por modelos multifísicos de simulação que, em conjunto com o elevado input de dados dos sensores, torna possível prever a representação digital dos componentes. Exemplos de ferramentas utilizadas para este tipo de simulações são a fluido dinâmica computacional (CFD) e a análise de elementos finitos (FEA).

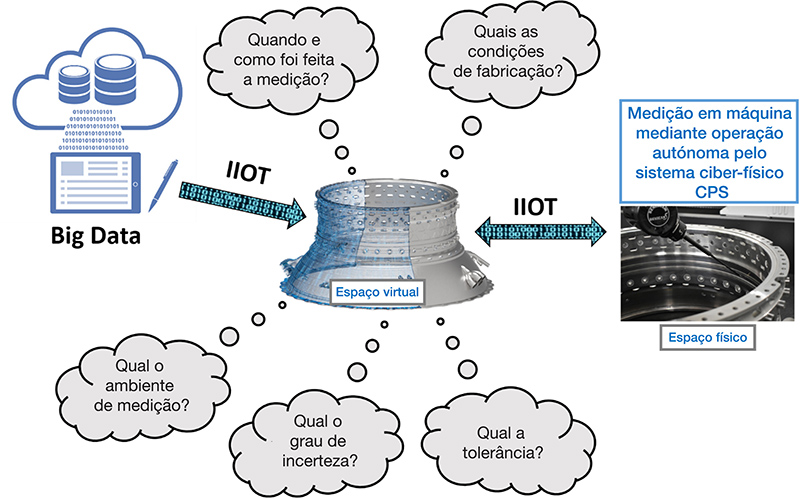

As tarefas de digitalização e medição holística de todo o processo de fabrico geram novos modelos como é o caso dos modelos ciber-físicos (CPS) [1]. Estes modelos têm duas partes, uma virtual e outra física (a máquina), as quais se encontram conectadas pela infraestrutura da Internet Industrial das Coisas (IIoT) Como a principal missão consiste em ajustar-se de forma inteligente e preditiva em relação às alterações holísticas da medição em tempo real de acordo com o conteúdo medido (informação sobre o contexto da medição, a condição da medição, a quantidade medida, o objeto da medição, a condição da maquinagem, a precisão necessária, a tolerância, a incerteza, etc.), a configuração da fusão dos dados captados pelos sensores é alterado e adaptado de forma contínua para alcançar uma previsão avançada. Capacidades como o autorreconhecimento das peças, a manutenção automática da própria máquina e a previsão automática são obtidas pelos modelos CPS.

A IIOT é portanto uma rede de medição inteligente num processo/na máquina conectada no espaço virtual, como é apresentado na figura 5, o conteúdo armazenado das medições e a informação das mesmas são partilhadas entre as máquinas de fabrico através do controlo da IIOT.

A partir da perspetiva da Indústria 4.0, o conceito CPS implica o desenvolvimento da medição inteligente para realizar o controlo de qualidade da produção. Em resumo, a estratégia de medição fundamental na metrologia 4.0 consiste em realizar a “informatização de todos os processos relacionados com o fabrico” através do desenvolvimento da medição holística baseada na integração de diferentes princípios de medição e a fusão de dados multiescala.

Conceito de medição holística

O conceito de medição holística implica grandes conjuntos de dados que são analisados pelo Big Data através de técnicas de inteligência artificial (IA), gerando as características metrológicas chave e simplificando a grande quantidade de dados armazenados. A desagregação desta informação realiza-se através da IioT e os seus elementos constituem a infraestrutura do modelo global CPS (Ver figura 5). Não obstante, esta nova forma de proceder requer calibrações e validações avançadas, novas teorias para avaliar a incerteza, assim como o desenvolvimento de nova regulamentação a fim de regular os requisitos atuais e futuros da indústria [8].

Um exemplo atual de medição holística inteligente são as novas MMC multisensor com raios X (medição volumétrica) [9]. Devido ao desenvolvimento da tecnologia de fusão de dados, com ferramentas que integram dados como CAD/CAE/CAM/CAT, são definidas novas bases para um controlo de qualidade de produção avançado, conectando os diferentes sistemas de medição entre si através da IioT, como foi mencionado anteriormente. Uma utilização eficiente da IioT dentro do marco da metrologia 4.0 encontra-se descrita na bibliografia [10].

Um ponto chave na captação de dados consiste em realizar os mesmos sem interferir com a peça num tempo relativamente curto. Neste sentido, as tecnologias que demonstram maior potencial são as técnicas de digitalização 3D e sem contacto (sem interferir com a peça). Por exemplo, a tecnologia de medição ótica, incluindo os raios X, está a progredir rapidamente e nos dias de hoje já foram desenvolvidos sistemas capazes de alcançar resoluções que permitem medir o microperfil de uma superfície, o perfil 3D e a estrutura interna 3D em simultâneo [11]. A metro tomografia (metrologia mediante tomografia computorizada), em particular, está a progredir de forma significativa e está a ser proposta a sua incorporação nos processos em linha e nas aplicações para a inspeção do processo de montagens dado ao seu grande potencial [12]. Na figura 6 apresentam-se diferentes técnicas de digitalização sem contacto, assim como a velocidade de digitalização de cada uma delas.

![Figura 6. Avanços nas tecnologias de medição 3D para ambiente industrial [1] Figura 6. Avanços nas tecnologias de medição 3D para ambiente industrial [1]](https://img.interempresas.net/fotos/3177972.jpeg)

Figura 6. Avanços nas tecnologias de medição 3D para ambiente industrial [1].

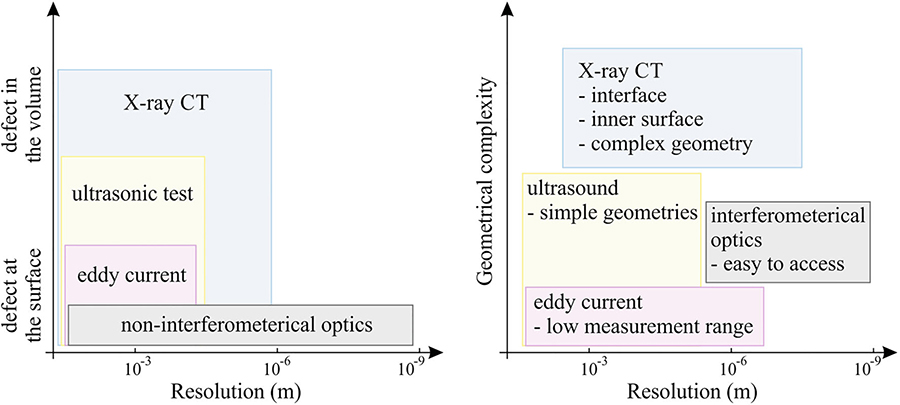

Um grupo muito competitivo e que contem técnicas de inspeção de muito valor dentro da metrologia 4.0 são as que tradicionalmente se identificam como tecnologias não destrutivas (END). Entre este tipo de técnicas encontramos as correntes induzidas, os ultrassons ou as imagens de transmissão direta de raios X. estas técnicas permitem as análises qualitativas e em alguns casos as quantitativas tanto das características externas como internas das peças. A figura 7 apresenta uma classificação onde se comparam as técnicas END em função da localização da caraterística a medir e a complexidade da geometria da peça em relação à resolução espacial. Tal e qual como se observa na figura 7, os métodos óticos podem alcançar resoluções de medição relativamente altas (na gama dos nanómetros) quando se empregam técnicas de interferometria, no entanto, no caso das amostras opacas, apenas é possível inspecionar características na superfície. Os ensaios por corrente induzida e as técnicas ultrassónicas podem detetar características dentro do volume, embora o único inconveniente consista na limitada resolução espacial, que se situa na faixa dos milímetros e que depende da profundidade da característica por debaixo da superfície [13]. Por outro lado, o melhor método para a inspeção não destrutiva e quantitativa de estruturas e geometrias complexas dentro do volume de uma peça é atualmente a tomografia computorizada de raios X, com uma faixa de resolução que vai dos milímetros aos nanómetros.

Em resumo, os esforços para desenvolver a tecnologia de fusão de medidas são contínuas, tal como demonstram vários estudos recentes [1]. De qualquer forma, continuam a existir desafios técnicos especificamente relacionados com a fusão de dados multiescala, como a qualidade dos dados de medição, incluindo a incerteza e os dados de normalização e calibração, entre outros. Ainda assim, a tomografia computorizada por raios X (TC) é atualmente considerada como a melhor técnica para a inspeção holística e não destrutiva de estruturas e geometrias complexas e não complexas, podendo medir tanto características internas como externas das peças [11].

Tomografia computorizada e Indústria 4.0

Para a Indústria 4.0, a utilização eficiente da Big Data possui grande importância já que permite o desenvolvimento de algoritmos que se ajustam ao processo de fabrico, favorecendo uma produção consistente, eficiente e, sobretudo, com zero defeitos. Neste estudo, dentro da medição holística impulsionada pela Indústria 4.0, a captação dos dados 3D através de sistemas sem contacto durante todo o processo de fabrico tem um papel vital. Com os dados 3D, é possível analisar e comparar o design inicial de um componente e o resultado final após do seu fabrico. Com a boa qualidade e gestão destes dados, apoiada pelas novas ferramentas que oferecem os sistemas ciber-físicos (CPS) e a internet industrial das coisas (IIOT), é possível realçar as áreas problemáticas e é possível realizar ajustes instantâneos no processo de fabrico, por exemplo, atualizando de forma contínua os arquivos CAM que dirigem as trajetórias das ferramentas.

Ao automatizar um processo de captação de dados 3D, reduz-se drasticamente as taxas de falhas e de resíduos, melhorando a eficácia geral e a rentabilidade da produção. Por esta razão, as soluções avançadas de metrologia ótica 3D não destrutiva melhoram a qualidade, a quantidade e a rapidez com a qual se recolhem os dados, aperfeiçoando os processos de fabrico.

Atualmente, as novas tecnologias emergentes de fabrico, como é o caso do fabrico aditivo, oferecem a possibilidade de fabrico de geometrias muito complexas, embora não se encontrem isentas da possibilidade de conter defeitos internos. Os novos e complexos designs requerem métodos de inspeção avançados, como é o caso da tomografia computorizada de raios X (TC) que pode medir de forma não destrutiva as características internas e externas das peças, seja qual for a geometria. Mas de forma mais específica, a TC pode ser utilizada para a avaliação quantitativa da porosidade, a análise dimensional, caraterizar estruturas complexas e até rugosidades da superfície.

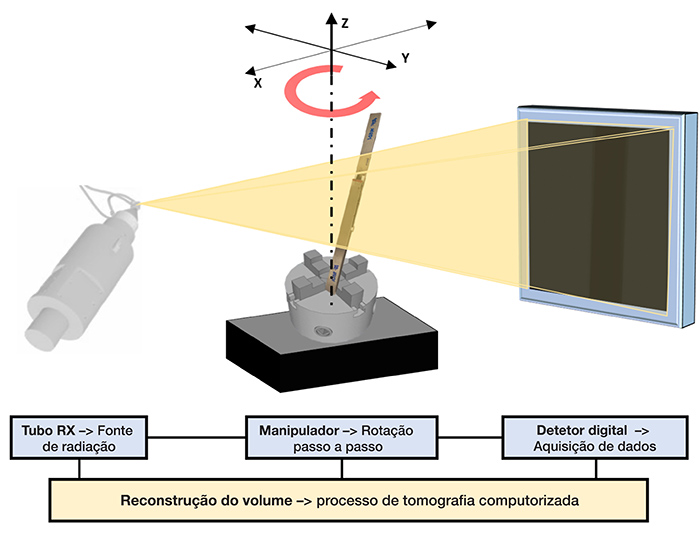

Na prática, uma digitalização TC consiste em submeter o espécime a uma radiação de raios X ao longo de uma rotação completa (360º) através de pequenos incrementos angulares. Em cada incremento angular, um detetor de raios X capta a informação da atenuação dos raios X através da peça, criando imagens 2D para cada posição angular. Estas imagens são posteriormente utilizadas por um algoritmo para realizar a construção 3D do objeto digitalizado. Este modelo 3D é baseado em vários voxels, os quais têm o tamanho do pixel do detetor digital interpolado numa terceira dimensão (pixel volumétrico). A figura 8 apresenta um esquema do funcionamento típico de uma digitalização por tomografia computorizada de raios X [13].

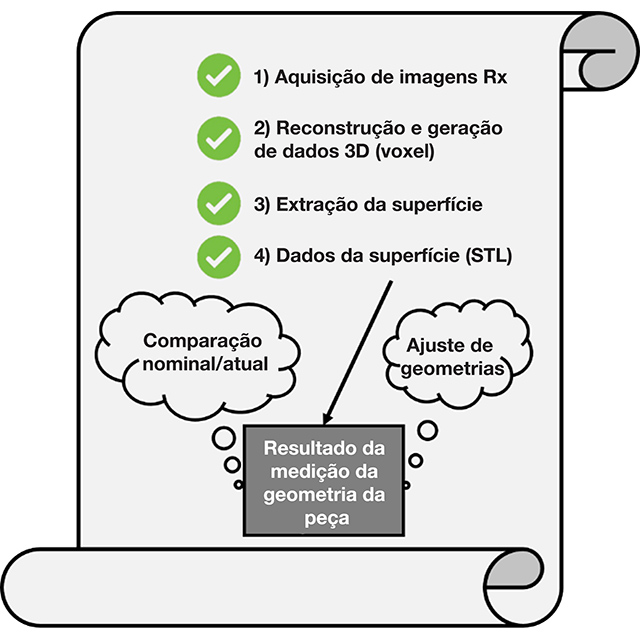

Uma vez obtidas as digitalizações, são vários os passos a seguir para alcançar a aplicação metrológica da TC. Na figura 9 são descritos os passos que figuram nas guias alemãs VDI 2630, parte 1.2 [14], as quais são um método aceite pela comunidade metrológica a nível internacional [11].

Os passos são os seguintes:

- Em primeiro lugar, a digitalização do objeto. Os parâmetros selecionados para esta tarefa são a magnificação, orientação do objeto, energia dos raios X e tempo de integração do detetor.

- Após obter as projeções 2D de toda a peça, é reconstruido o volume 3D. Este volume é modelado com uma matriz 3D de voxels, onde cada voxel representa o coeficiente de atenuação local do objeto digitalizado (nº de cinzas). Neste ponto podem aplicar-se diferentes técnicas de correção sobre as projeções 2D para minimizar diferentes efeitos não desejados como o beam hardening, a radiação dispersa, etc.

- É selecionado um valor para o threshold, ou seja, o valor de cinza limite que vai separar o que é peça do ambiente no qual se encontra. Para tal, existem diferentes métodos de segmentação, sendo o método global (ISO50) e o local adaptativo os mais utilizados [15]. A segmentação é um passo crucial visto que afeta diretamente a geometria que vai ser medida.

- Uma vez segmentada a peça do espaço em que se encontra, é possível criar um modelo em formato STL, caraterizado por uma malha poligonal com formato de triângulos sobre a superfície do objeto.

- Medição direta do modelo.

- Obtenção de resultados.

Cabe destacar que os volumes 3D obtidos através de TC costumam ser bastante pesados devido à grande quantidade de informação que contêm. Por exemplo, quando se realiza um detetor comum de 1.000 x 1.000 pixéis, e cada pixel recebe e armazena um valor de 2 bytes, obtém-se um tamanho de dados de 2 Gbytes de volume 3D (1.000 x 1.000 x 1.000 voxeis). Com tal tamanho de arquivos, é vital uma utilização eficiente da Big Data.

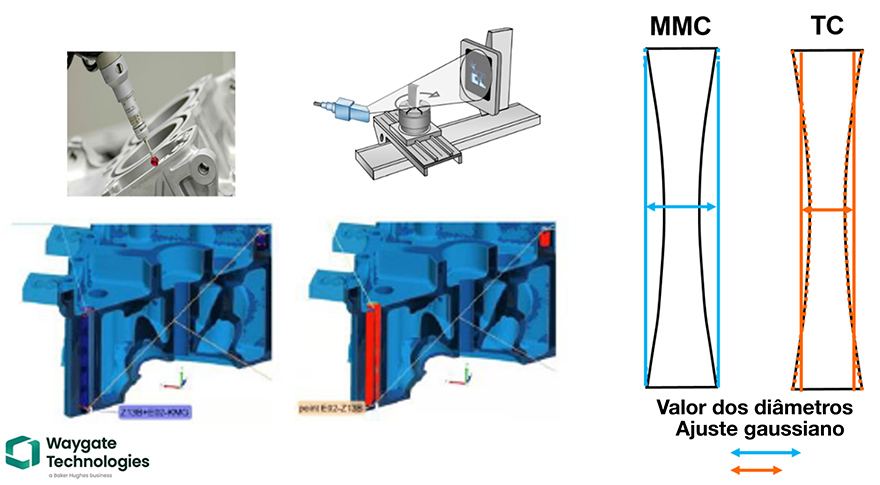

De forma geral, a TC oferece a possibilidade de análise de dados a grande escala devido à compilação de um conjunto completo de dados volumétricos. Para além disso, proporciona um nível de flexibilidade e velocidade sem precedentes para as tarefas de metrologia que não podem ser alcançadas com os métodos clássicos de contacto, já que estes recolhem os dados caraterística por caraterística ou ponto por ponto. A principal diferença entre a tecnologia TC e os métodos clássicos provem diretamente do modo em que os dados são recolhidos, como é apresentado na figura 10. É comparado um sistema ótico (TC) com um tátil (MMC), Como se pode ver neste exemplo, o cilindro A é de muito difícil acesso e o método de contacto apenas pode adquirir pontos dos extremos superior ou inferior do cilindro. No entanto, a tecnologia TC adquire um grande número de pontos por todo o volume.

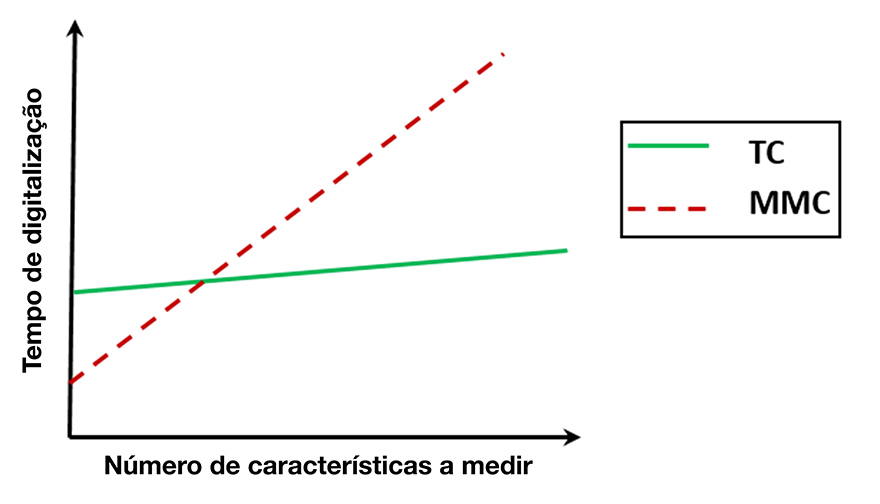

Por outro lado, a figura 11 apresenta o tempo de digitalização em contrates com o número de características a medir numa peça através da TC e a tecnologia tátil CMM. O resultado mostra que a tomografia é muito mais rápida que as máquinas de medição por coordenadas quando o número de características a medir aumenta.

Casos implementados na indústria

Tal como foi mencionado ao longo do artigo, a Indústria 4.0 transpõe uma evolução da medição em linha com o processo produtivo. Um exemplo atual são os sistemas de Tomografia Computorizada operados por robôs industriais que carregam e descarregam de forma autónoma os componentes a inspecionar [16]. A figura 12 apresenta uma aplicação da empresa Zeiss.

Figura 12. Sistema Zeiss Volumax para o controlo de qualidade em linha através de TC. Foto: Zeiss.

Este tipo de automatizações terá sem dúvida um novo lugar na metrologia 4.0 e reduzirá a distância para alcançar o fabrico com zero defeitos. Para além disso, a TC pode ser integrada em sistemas inteligentes de controlo de qualidade com o apoio de sistemas ciber-físicos CPS mencionados anteriormente. A ampla informação de dados de medição das peças digitalizadas por TC podem também ser analisadas através da Big Data e transferidas com rápidas ligações sem fios da IIoT, modificando e corrigindo em tempo real a produção.

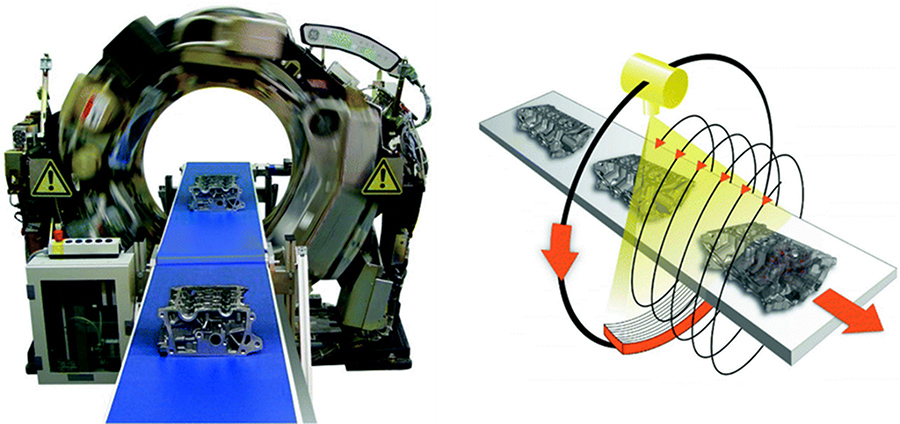

Outro exemplo é a opção apresentada pela empresa General Electric (GE), que utiliza um sistema TC de inspeção em linha através de um tapete transportador e uma trajetória de digitalizações helicoidal de TC, tal como apresentado na figura 13.

O movimento de translação pode ser conseguido através do movimento da peça produzido por um tapete transportador, ou com um movimento combinado da fonte e do detetor [15]. Na maioria dos casos, a TC helicoidal adquire os dados enquanto o tubo de raios X e o detetor giram a uma velocidade angular constante à medida que a peça se move (a uma velocidade constante) ao longo do eixo normal de ambos os componentes. Este tipo de digitalização tem um grande potencial nas aplicações industriais [17] já que são digitalizações muito rápidas, alcançando velocidades de inspeção entre um e cinco minutos por peça.

Desafios e tendências da tomografia computorizada

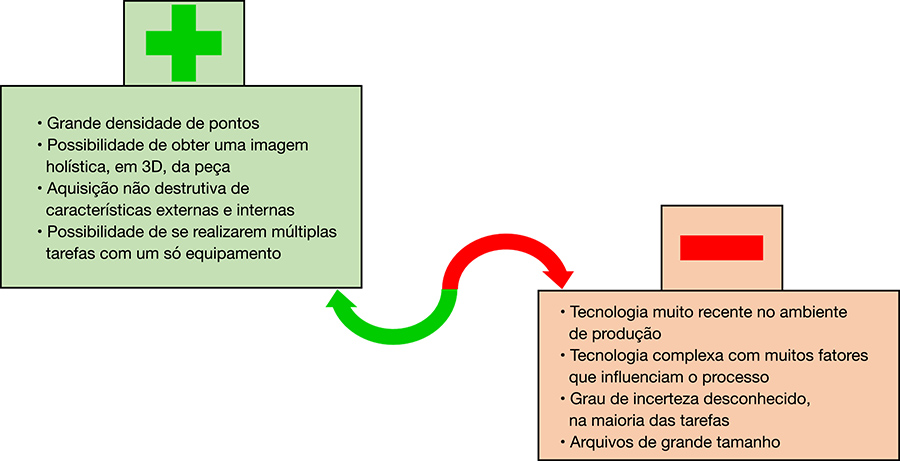

Apesar de estar no caminho certo, ainda existem vários desafios a superar para alcançar os fabricos com zero defeitos. No entanto, da mesma forma que foi apresentado neste artigo, a tomografia computorizada de raios X pode ser uma resposta à inspeção de características inacessíveis e à aquisição holística dos dados que descrevem a geometria das peças. As tecnologias de medição por contacto que ainda são utilizadas na inspeção de peças industriais requerem medições adicionais para cada caraterística a inspecionar. Para além disso, algumas das características nem sequer podem ser adquiridas com uma incerteza adequada, como por exemplo, as características de montagem. Na figura 14 são apresentadas as principais vantagens e desvantagens da tomografia computorizada como método de inspeção no contexto da metrologia 4.0.

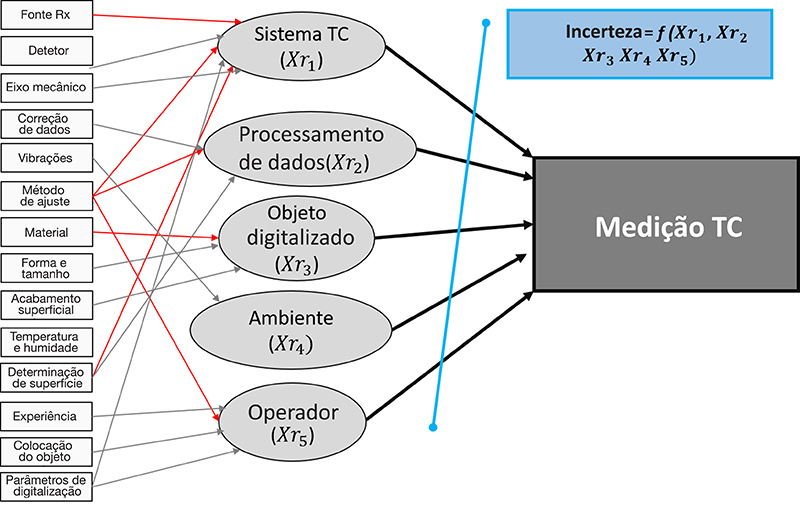

Tal e qual como indicado, um dos principais desafios é ampliar o conhecimento e reduzir a influência das fontes de erro do processo de tomografia. Na figura 15 é possível visualizar as fontes de erro que contribuem tanto no processo de medição como na análise dos dados da TC para as medições dimensionais [13].

Por tudo isto, apesar dos recentes esforços de normalização, até à data não existem normas internacionais que proporcionem procedimentos e diretrizes completos para a verificação do rendimento da metrologia dimensional dos sistemas de TC. Para além disso, para determinar a incerteza da medição do processo de tomografia, a regulamentação que recolhe os procedimentos de medição deverá refletir a utilização real do instrumento de medição e incluir procedimentos de teste que sejam sensíveis a todas as fontes de erro já mencionadas na figura 16, algo ainda inexistente.

Por agora, o único documento de referência com procedimentos para a estimativa de incerteza das medições TC é a diretriz 2630-1.3 publicada pela associação de engenheiros alemães VDI/VDE em 2011 [18]. No entanto, os procedimentos descritos nas diretivas VDI/VDE não são exaustivos. Portanto, os esforços por criar normas internacionais para os ensaios de aceitação da metrologia dimensional de TC têm-se intensificado recentemente, o que deu lugar a novas ideias de ensaio que estavam a ser debatidas na atualidade em diferentes comités científicos em todo o mundo. Atualmente, existe um documento rascunho que está a ser debatido a nível de normalização internacional pelo grupo de trabalho TC do comité técnico 213, do grupo de trabalho (WG) 10 da ISO. Este grupo é responsável por criar normas internacionais (série ISO 10360) para os ensaios de aceitação dos sistemas de medição por coordenadas.

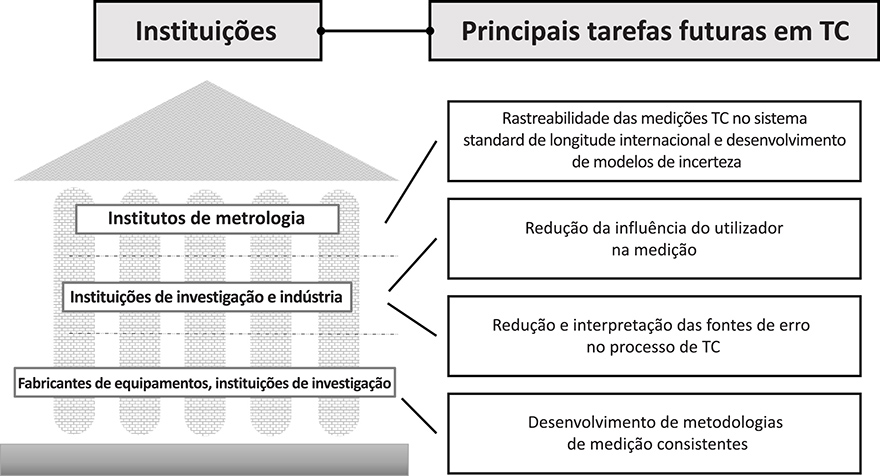

Na seguinte figura 16 são apresentadas as entidades que se prevê que vão avançar nos trabalhos mais importantes para a aceitação da tomografia como a ferramenta do futuro da metrologia 4.0 [19].

Figura 16. Pprincipais tarefas futuras em TC.

O Centro de Fabrico Avançado em Aeronáutica (UPV/EHU) tem atualmente 2 linhas de investigação abertas no campo da inspeção por tomografia computadorizada. Estão a ser desenvolvidos procedimentos rastreáveis de medição em peças de Inconel 718, muito utilizados na aeronáutica. Neste sentido, têm sido várias as contribuições do centro sobre a influência de certas variáveis do processo de digitalização na incerteza da medida TC. Por exemplo, foram desenvolvidos estudos sobre o efeito do material de filtragem sobre as medições TC, o efeito da magnificação e o tamanho do foco, entre outros.

Por outro lado, são necessárias metodologias de medição consistentes para que a TC possa ser considerada uma tecnologia precisa e fiável. Atualmente estão a ser desenvolvidas metodologias rastreáveis de inspeção em componentes multimaterial, o que supõe um desafio nos dia de hoje. Por outro lado, já se encontram a ser desenvolvidos e implementados no centro processos de inspeção de ciclo fechado através da automatização do processo de medição, algo vital para avançar na metrologia 4.0.

Bibliografia

[1] TAKAYA, Y. Strategic Vision for Smart Machining Tool and Measuring Instrument.

[2] Boeckmans, B., Tan, Y., Welkenhuyzen, F., Guo, Y., Dewulf, W., & Kruth, J. P. (2015). Roughness offset differences between contact and non-contact measurements. In Proceedings of the 15th international conference of the European society for precision engineering and nanotechnology (pp. 189-190).

[3] https://www.powerdata.es/big-data Visitada no dia 16/10/2021

[4] Castelo-Branco, I.; Cruz-Jesus, F.; Oliveira, T. Assessing Industry 4.0 readiness in manufacturing: Evidence for the European Union. Comput. Ind. 2019, 107, 22–32.

[5] Varshney, A., Garg, N., Nagla, K. S., Nair, T. S., Jaiswal, S. K., Yadav, S., & Aswal, D. K. (2021). Challenges in Sensors Technology for Industry 4.0 for Futuristic Metrological Applications. MAPAN, 1-12.

[6] https://www.ogpuk.com/news/industry-4-0-future-metrology/ Visitada no dia 12/10/2021

[7] TAKAYA, Y. Strategic Vision for Smart Machining Tool and Measuring Instrument.

[8] M. Compare, P. Baraldi and E. Zio, Challenges to IoT-Enabled Predictive Maintenance for Industry 4.0, IEEE Internet of Things Journal, 7, 5, 4585–4597, 2020.

[9] Weckenmann, A., Jiang, X., Sommer, K. D., Neuschaefer-Rube, U., Seewig, J., Shaw, L., & Estler, T. (2009). Multisensor data fusion in dimensional metrology. CIRP annals, 58(2), 701-721.

[10] Ministry of Economy, Trade and Industry, Ministry of Health, Labor and Welfare, Ministry of Education, Culture, Sports, Science and Technology, 2017 White Paper on Manufacturing Industries Overview; FY2016 Promotion measures of core manufacturing technology (Overview), (2017).

[11] Villarraga-Gómez, H., Herazo, E. L., & Smith, S. T. (2019). X-ray computed tomography: from medical imaging to dimensional metrology. Precision Engineering, 60, 544-569.

[12] L. De Chiffre, S. Carmignato, J.-P. Kruth, R. Schmitt, A. Weckenmann, Industrial applications of computed tomography, CIRP Annals – Manufacturing Technology, Vol.63/2, (2014), 655-677.

[13] Khosravani, M. R., & Reinicke, T. (2020). On the use of X-ray computed tomography in assessment of 3D-printed components. Journal of Nondestructive Evaluation, 39(4), 1-17.

[14] Technical guideline (draft) VDI/VDE 2630, Computed tomography in dimensional measurement, Part 1.1. Basics and definitions (2007), Part 1.2. Influencing variables on measurement results and recommendations for computed tomography dimensional measurements (2008) and Part 1.4. Measuring procedure and comparability (2008)

[15] Runje, B., Horvatic Novak, A., Orošnjak, M., & Beloševic, A. Influence of surface determination on CT measurement results. Matrib 2018, Materials, Tribology, Recycling.

[16] Ametova, E., Probst, G., & Dewulf, W. (2018). X-ray computed tomography devices and their components. In Industrial x-ray computed tomography (pp. 69-98). Springer, Cham.

[17] Aloisi V, Carmignato S, Schlecht J, Ferley E (2016) Investigation on metrological performances in CT helical scanning for dimensional quality control. In: 6th conference on industrial computed tomography (iCT), 9–12 Feb, Wels, Austria

[18] VDI/VDE 2630-1.3. Computed Tomography in Dimensional Measurement - guideline for the application of DIN EN ISO 10360 for coordinate measuring machines with CT sensors. Berlin (Germany): Beuth Verlag GmbH; 2011.

[19] Kruth, J. P., Bartscher, M., Carmignato, S., Schmitt, R., De Chiffre, L., & Weckenmann, A. (2011). Computed tomography for dimensional metrology. CIRP annals, 60(2), 821-842.

REVISTAS

Media Partners

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa