Laser assume papel crucial na mobilidade elétrica

2020 foi um ano crucial para os fabricantes de automóveis: a pandemia de Covid-19 parou a produção de veículos com motor de combustão interna, enquanto a mobilidade elétrica ganhou velocidade. Durante o III Simpósio Laser sobre mobilidade elétrica LSE, o professor Arnold Gillner, diretor da área de ablação e união do Fraunhofer ILT (Aachen, Alemanha) afirmou: “Se queremos evitar o mesmo destino que teve a fotovoltaica, não podemos perder o comboio”, referindo-se ao facto de as empresas asiáticas terem assumido um papel preponderante na energia fotovoltaica a nível mundial.

Processos de fabrico do ponto de vista do utilizador

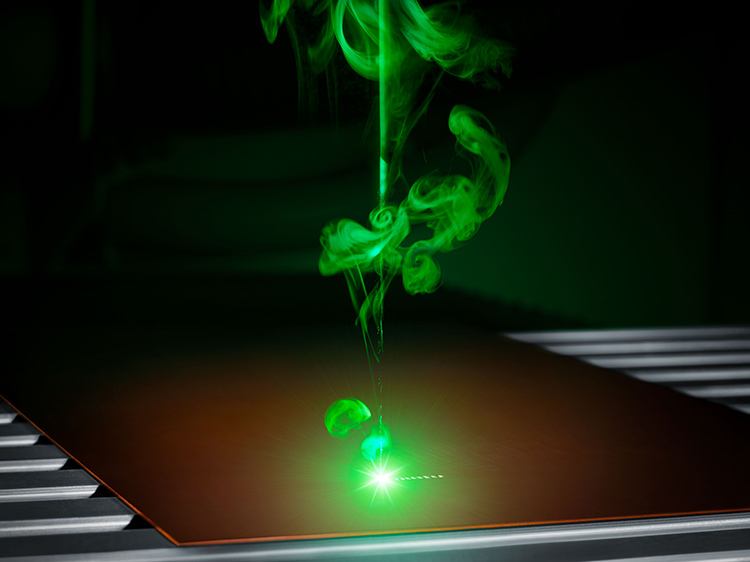

A investigação e a indústria já estão a trabalhar na produção em série dos componentes mais importantes. Neste evento virtual, Marc Hummel, investigador associado da Cátedra de Tecnologia Laser LLT da Universidade RWTH de Aachen, falou sobre a apaixonante interação entre os centros de investigação: “Em conjunto com os especialistas do Sincrotão Alemão de Eletrões (DESY), de Hamburgo, estamos a investigar como se pode utilizar a radiação sincotrónica para visualizar e, portanto, analisar a dinâmica do banho de fusão e o desenvolvimento dos tubos de vapor durante a soldadura por laser”.

Um conhecimento aprofundado da soldadura por raio laser é um pré-requisito para aplicar com sucesso esta técnica de união, em especial no caso de componentes termicamente sensíveis, como as células das baterias. Marc Hummel ofereceu uma visão da soldadura no sentido mais rigoroso da palavra, com as suas observações sobre as investigações realizadas no DESY. A visualização de tubos de vapor no material proporciona novas descobertas no desenvolvimento e compreensão do processo. Assim, as correlações entre os parâmetros do laser e os resultados da soldadura podem não só ser determinados depois do processo em teste destrutivo, mas também os poros, por exemplo, podem ser detetados mesmo enquanto se estão a formar. Esta é uma grande ajuda para os utilizadores, especialmente na fase de determinação de parâmetros do processo e desenho dos produtos.

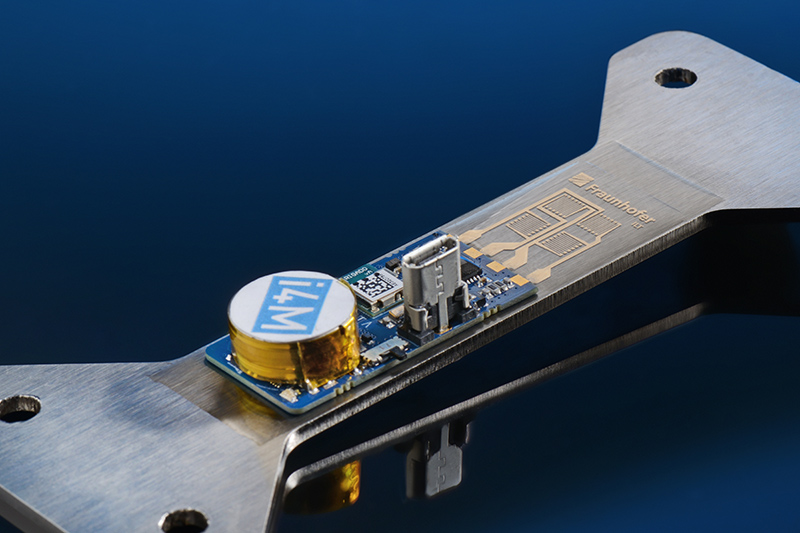

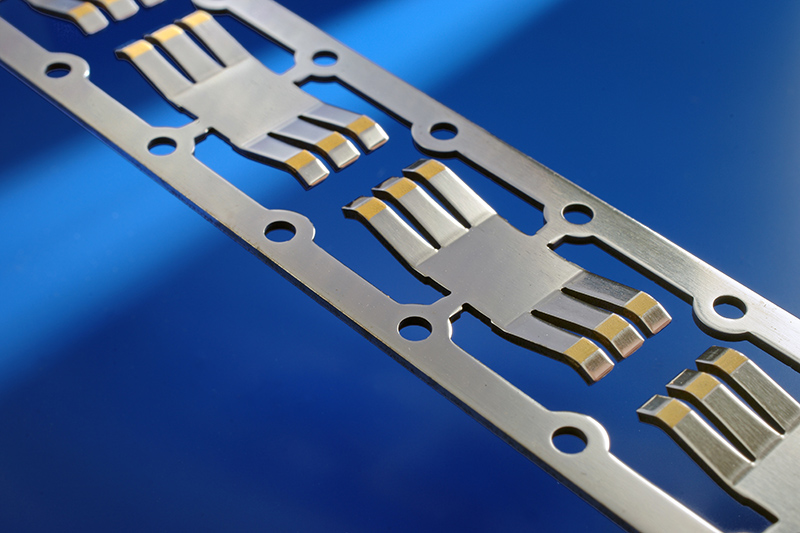

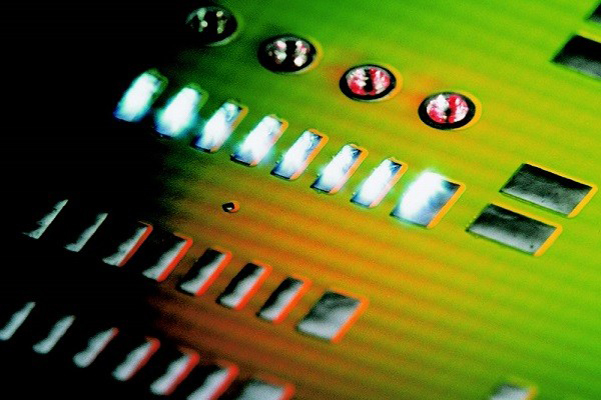

Contactos de ouro num componente metálico, realizados com processos de impressão a laser. Foto: Fraunhofer ILT.

Mas o laser não é apenas utilizado na tecnologia de união. O professor Achim Kampker, fundador e diretor da Cátedra de Engenharia de Produção de Componentes de Mobilidade Elétrica (PEM) da Universidade RWTH de Aachen, descreveu o importante papel desta particular ferramenta operativa na produção. O seu trabalho centra-se na integração da engenharia de produção e de processos, e examina os processos de fabrico desde a perspetiva do utilizador.

Tendo em conta as previsões atuais, segundo as quais cerca de 60% de todos os veículos estarão equipados com e-drives em 2030 (com 120 milhões de novas matriculações de veículos), a indústria necessita agora de otimizar os processos e reduzir de forma considerável os custos, explicou Kampker. “Os impulsionadores dos custos são principalmente os componentes chave: a bateria e o motopropulsor representam mais de 50% dos custos totais”, afirmou. “Mas também na pilha de combustível é necessário baixar cerca de um terço dos custos atuais, que continuam a ser muito elevados”. Para tal, é necessário implementar novas tecnologias de processo. Na produção de pilhas, que exige muita energia, o laser pode poupar entre 30 e 35% dos custos de produção.

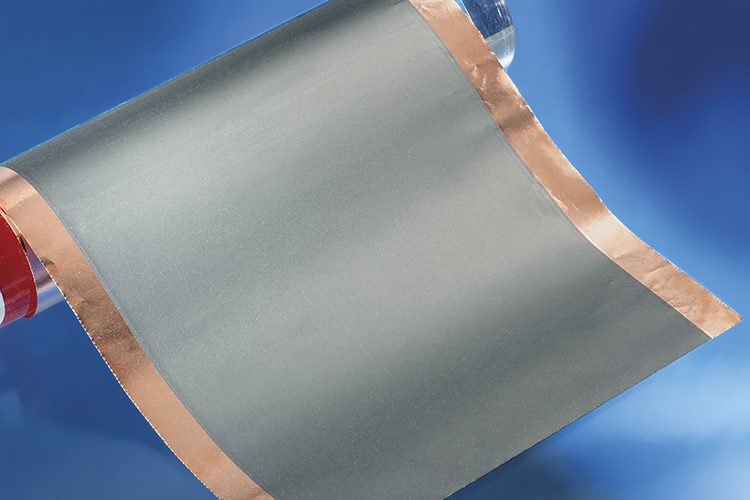

Nesse sentido, a PEM está a trabalhar em conjunto com o Fraunhofer ILT num sistema de rolo a rolo para investigar como a secagem anterior de laminas metálicas revestidas por infravermelhos pode ser substituída por processos laser. Na LSE, Kampker explicou como um potente laser VCSEL (potência: 120 W/cm²) ou um laser de díodo focado poderiam ser utilizados no futuro para secar elétrodos revestidos em grandes superfícies de forma energeticamente eficiente. No entanto, até ao momento, não existe nenhum sistema preparado para a produção em massa.

O laser poupa energia, custos e espaço

Não é apenas a poupança de energia e o bom e rápido controlo de processo que falam a favor da alteração do processo: Durante o simpósio, os participantes puderam fazer uma visita virtual ao laboratório de baterias do Fraunhofer ILT, um espaço de 140m2 onde os investigadores utilizam uma ampla gama de equipamentos para a produção de baterias baseada em laser. O parceiro de investigação Simon Voss, da PEM, apresentou um sistema rolo-a-rolo completamente encapsulado da Coatema. A cátedra do instituto está também a investigar se o corte baseado em laser pode substituir o atual processo de corte mecânico para a futura produção em grande escala, e qual a melhor forma de o fazer. Além disso, os investigadores da PEM estão a abordar a micro estruturação baseada em laser dos elétrodos revestidos.

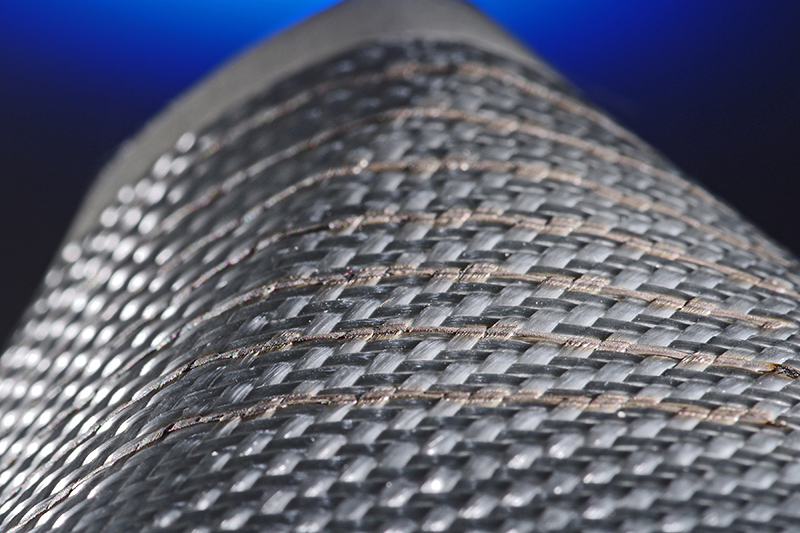

Por sua vez, Christian Vedder, chefe do grupo de Processamento de Películas Finas do Fraunhofer ILT, referiu o enorme potencial do processamento por laser das camadas funcionais. O espetro que apresentou abrangia desde a limpeza, a decapagem, a cristalização, a aplicação da tecnologia de sensores, a integração de condutores eletrónicos em componentes de CFRP, a proteção contra a corrosão até ao banho seletivo em ouro.

Ainda que muitos destes processos pareçam atrativos para as empresas que trabalham no âmbito da mobilidade elétrica, uma das tecnologias mais eficientes do ponto de vista energético é, sem dúvida, o “pós-tratamento térmico”, ou secagem por laser.

Neste contexto, existem alguns detalhes surpreendentes sobre os processos que o Fraunhofer ILT e a cátedra já estão a colocar em prática: a unidade laser seca as películas de revestimento em poucos segundos, e a radiação laser aquece significativamente apenas a camada, e não todo o sistema, uma das principais desvantagens dos processos convencionais. Graças a esta eficácia, a energia pode ser reduzida em até 50%, dependendo do sistema de camadas. Para além disso, a tecnologia laser permite reduzir imenso o espaço necessário para um sistema de secagem. Um laser de díodo de varrimento ou um laser de emissão superficial de cavidade vertical (VCSEL) é uma fonte de feixe adequada.

Este último funciona através de barras de díodos laser semicondutores em que o raio laser é emitido verticalmente desde a superfície superior. O Fraunhofer ILT está, atualmente, a integrar este laser no processo de secagem, em conjunto com processos de estruturação laser para aumentar a superfície dos elétrodos, num sistema rolo a rolo de design de ponta, que o cientista do ILT, Samuel Fink, mostrou durante a visita ao laboratório. Também no laboratório, a cientista do ILT, Linda Hoff, fez uma demonstração em direto de como os lasers podem sinterizar os futuros materiais das baterias em estado sólido a temperaturas muito mais elevadas, de até 1000 °C, sem que isto afete de forma significativa a sua cristalinidade.

Jan-Philipp Weberpals, responsável pela planificação estratégica geral da tecnologia de raios laser na Audi AG (Neckarsulm, Alemanha) referiu como o laser pode ser utilizado de forma flexível nos veículos elétricos. Para ele, o laser é um recurso que pode assumir várias tarefas. Como exemplo, mencionou a soldadura à distância com raio laser (BrightLine Weld com um laser de disco truncado infravermelho) das células de baterias. No aço galvanizado (carcaças do módulo de alta tensão), o fabricante de automóveis utiliza este processo para efetuar soldaduras na junta de sobreposição com diferentes espessuras. Neste caso, a soldadura de penetração total estava descartada devido aos requisitos de design e montagem. A situação é diferente com a soldadura remota por laser das costuras em I na junta de sobreposição em alumínio puro, que a Audi utiliza em vez da soldadura de penetração total para proteger a célula. Neste caso, a atenção centra-se no contacto das células entre si.

A forma de oscilação lateral garante um maior aporte de calor

Os fatores chave, como a fidelidade da trajetória (até uma frequência máxima de 250 Hz) e a forma de oscilação, também desempenham um papel importante. Tendo em conta que a forma de oscilação circular produz secções de costura em forma de V com uma largura de união insuficiente, a Audi optou pela oscilação lateral para a soldadura de alumínio: Neste caso, o aporte de calor é aumentado para gerar uma secção de costura em formato de U e uma largura de união suficiente.

Para soldar aço galvanizado, a Audi decidiu utilizar a conformação do feixe e a planificação da trajetória adaptada, onde a correção da trajetória impedia a soldadura de penetração total. Além disso, existem dois avanços importantes que caracterizam a soldadura à distância do aço: Em primeiro lugar, ao adaptar a distribuição da potência, aumentou a largura da união e diminuiu os entalhes nos bordos. Em segundo lugar, o aumento do ângulo lateral reduziu a velocidade de avanço e melhorou a união lateral.

Deteção de defeitos em tempo real

No entanto, não basta estabilizar o processo mediante a oscilação seletiva do feixe ou ajustar a distribuição da densidade de potência: Outro passo muito importante é a supervisão em tempo real. Para este passo, a Audi confia no Laser Welding Monitor 4.0 da Precitec GmbH & Co. KG (Gaggenau-Bad Rotenfels, Alemanha) em que uma unidade de sensor com três fotodíodos deteta a temperatura, o plasma e a reflexão posterior. O monitor permite registar a qualidade da união de um modo não destrutivo e em tempo real, registando as emissões do processo com o seu trio de fotodíodos em três intervalos de comprimento de onda. Estes dados em tempo real permitem garantir a qualidade a 100%, com uma deteção fiável dos defeitos. A Audi optou pelo método de seccionamento de luz porque oferece uma resolução significativamente maior que a tomografia de coerência ótica (OCT) mais complexa.

Para avaliar a importância destes dados, a Audi averiguou como a potência do laser e a posição de foco influenciam a força de tração e a resistência ao contato. A força de tração era alterada conforme a potência do laser, enquanto a resistência de contato entrava num intervalo de saturação após um certo tempo - ambos com a variação da potência do laser e a posição de foco. A Audi também utiliza os dados do monitor para uma análise detalhada da IA. Estes passos assinalam o caminho para uma fábrica inteligente com um circuito de controlo em tempo real, onde a cadeia de processos completamente contínua é operada e regulada de forma automatizada.

É necessário um conhecimento profundo do processo

Para Reiner Ramsayer, especialista chefe em tecnologia de união e diretor do grupo de processamento de materiais por laser da Robert Bosch GmbH (Renningen), o mais importante é aumentar a produtividade e reduzir os custos. Em ambos os casos, há muito a dizer sobre o laser, que Ramsayer descreve como altamente flexível e amplamente aplicável. Antes de o podermos utilizar na produção em série, diz, é necessário estabelecer uma supervisão e um controlo fiável do processo. Ramsayer explica: “Como existe um número muito elevado de soldaduras por componente, a fiabilidade é uma questão muito importante. Ao fim e ao cabo, na eletrificação necessitamos de processos laser rentáveis que sejam rápidos, precisos e sem salpicos”. Para complicar um pouco mais as coisas, acrescenta, a cadeia de processos de muitos componentes é bastante complexa. Neste caso, a Bosch segue a mesma estratégia que nos veículos com motor de combustão interna: Apenas um conhecimento profundo de cada um dos processos, assim como o conhecimento e análise precisa dos requisitos do produto, otimizam os processos de fabrico.

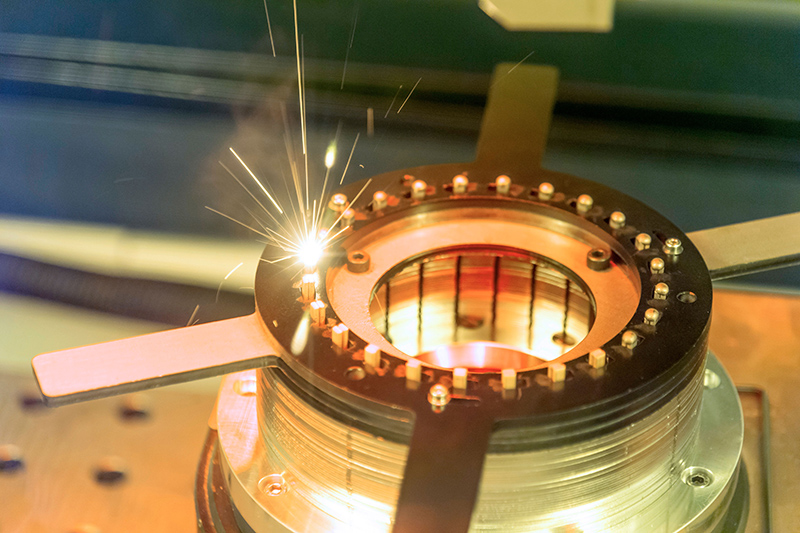

Ramsayer descreve a soldadura das forquilhas dos motores elétricos como um desafio típico: A Bosch aposta num processo sem salpicos, reproduzível, rápido e rentável baseado em scanner, onde os lasers verde e azul são a opção óbvia - para além das fontes habituais dos raios infravermelhos – já que o cobre tem uma maior absorção. No entanto, independentemente do tipo de fonte de feixe, a entrada na produção de grandes volumes apenas terá sucesso com uma supervisão adequada do processo. Para tal, contudo, o utilizador deve transferir os resultados do funcionamento em laboratório para a produção em série, onde muitas vezes existem surpresas, como o aparecimento esporádico de defeitos, por exemplo. Portanto, não basta apenas supervisionar o processo laser em laboratório; além disso, é necessário analisar com precisão a capacidade do processo e introduzir um sistema de gestão de qualidade. Acima de tudo, garantir a qualidade em linha e em tempo real é um desafio particular com os processos de soldadura de ciclo muito rápidos, afirma Ramsayer.

Linhas de produção para suporte de baterias

Mauritz Möller, diretor do setor automóvel da Trumpf Laser-und Systemtechnik GmbH (Ditzingen, Alemanha) descreveu a situação atual do mercado desde o ponto de vista do fabricante, que qualificou como muito volátil. A caraterística distintiva da mobilidade elétrica, disse, não fica apenas pelo enorme número de variantes. Möller explica que nos dias de hoje as soluções rentáveis são mais requisitadas que a construção leve. A isto são adicionados os requisitos técnicos, como uma gestão térmica diferente ou costuras que estanquem o hélio. A Trumpf responde a isto com um foco em duas fases: Em primeiro lugar, o fabricante está a concentrar-se em máquinas-ferramenta que possam adaptar-se de forma mais rápida ao fabrico de novos componentes de automação. Em segundo lugar, pretende aumentar a produtividade com tecnologias de união por laser e novas aplicações laser para a limpeza e a ablação de materiais. A empresa está a centrar-se na garantia de qualidade como tecnologia transversal.

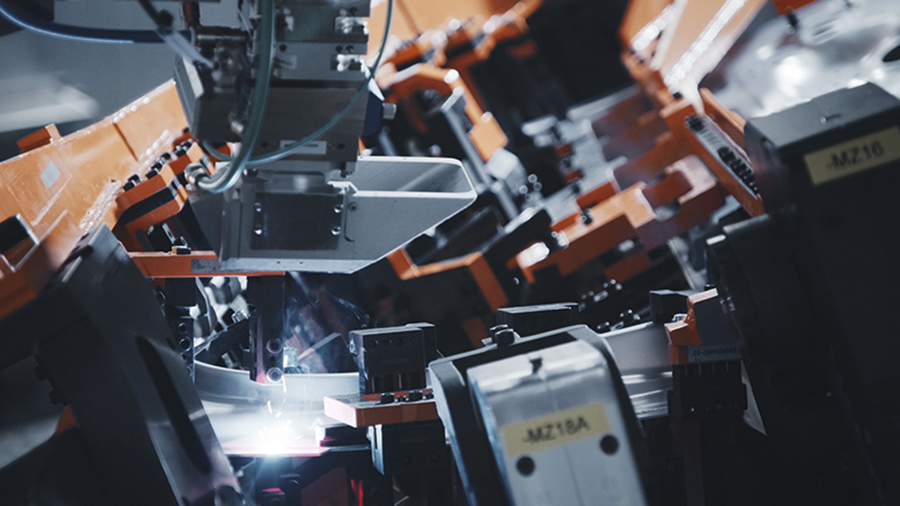

A Benteler AG (Paderborn, Alemanha) colocou em marcha um projeto emblemático para demonstrar como poderá funcionar a fabricação flexível. Numa unidade de produção piloto, que mímica uma fábrica automóvel, a empresa fabricou um suporte de baterias em alumínio e aço, com cerca de 100 kg e uma grossura de material entre 0,8 e 8 mm. O processo de fabrico foi efetuado em um turno de oito horas, em lotes de 220 a 230. A soldadura e o corte foram realizadas com laser.

O cobre também desempenha um papel importante para a Trumpf: utiliza uma fonte de raio laser verde para unir diretamente o cobre com a cerâmica (DCB: direct copper bonding). Em 100 ms, um laser verde (TruDisk 1020) une a dupla camada de cobre (2x 0,3 mm) a um suporte cerâmico. Um vídeo mostrou como o processo de DCB funciona de forma segura e sem salpicos, com uma uma profundidade de soldadura muito baixa (0,05 mm).

Forquilha: ablação fiável da camada isolante

Houve também um desenvolvimento positivo na soldadura de forquilha, que agora é um processo totalmente automatizado, altamente produtivo e de elevada qualidade, baseado no laser sem salpicos. É utilizado um laser pulsado de nanossegundos para ablação seletiva da camada de isolamento (desrevestimento por laser), reduzindo assim a utilização de material; diferente dos processos mecânicos, este processo não danifica a camada de cobre. No passo seguinte, as forquilhas são soldadas. Um ponto de referência é a qualidade da pureza dos poros, que a Trumpf consegue com um laser BrightLine Weld que funciona com uma fibra de luz laser de dois canais, em vez de uma fonte de feixe de luz única. Graças ao feixe anular adicional, a abertura do campo de visão é ampliado, permitindo que o vapor de metal saia mais facilmente. O resultado, segundo Möller, é uma superfície praticamente sem poros. A seguir, as forquilhas são medidas com tecnologia baseada em câmaras (OCT) e é registado o ponto ótimo de soldadura.

REVISTAS

Media Partners

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa