"Os veículos com motor de combustão interna provavelmente irão continuar connosco durante muito mais tempo. Mas, em 2030, 120 milhões de veículos terão sido matriculados em todo o mundo e os veículos elétricos irão representar aproximadamente um quinto do total”, afirma Gerhard Hein, diretor-geral do grupo de trabalho sobre sistemas laser para o processamento de materiais da VDMA. "Esta mudança acarreta, naturalmente, grandes desafios para os fabricantes de peças. Neste contexto, as tecnologias laser podem ser muito úteis", acresecenta.

“Embora a mobilidade elétrica ainda esteja na sua fase inicial”, assinala Johannes Bührle, responsável pelo setor automóvel da Trumpf, “a tecnologia de produção é a chave para o seu futuro. Contudo, o percurso iniciou-se há muito tempo. Do ponto de vista da produção, procura-se o equilíbrio entre fabrico e produção em massa.“Segundo Bührle, muitos dos designs de produtos ainda se encontram na fase de desenvolvimento e otimização:”Os equipamentos de fabrico e produção, como os sistemas laser, devem ser suficientemente flexíveis para responderem às mudanças radicais no design e à utilização de materiais novos ou diferentes”.

São muitos os processos em que os sistemas laser intervêm no fabrico de veículos elétricos. Por um lado, trata-se de executar construções leves e melhorar as estruturas da carroçaria através de um “design de componentes adaptados à carga”. Os processos exequíveis de maquinação laser como o aço, o alumínio, os compostos de fibra e os processos de laser aditivo desempenham um papel importante neste sentido.

Contudo, por outro lado, a produção de baterias, os componentes de eletrónica de potência e os próprios acionamentos elétricos requerem sistemas laser inovadores, como a união ou o corte que possam processar metais não ferrosos, como o cobre e o alumínio, eficiente e fiavelmente.

Uma construção leve implica a otimização do peso de um veículo com uma maior estabilidade. Os especialistas têm grandes expetativas para os processos de laser aditivo.

“Os eixos de acionamento fabricados com estes processos no setor automóvel permitem a redução do peso em mais de dois terços. O mesmo se aplica às caixas de baterias concebidas em estruturas de rede ou aos permutadores de calor de alto desempenho, cujas novas estruturas de design refletem um aumento significativo da compactidade e uma eficácia funcional excecional”, explica Hein.

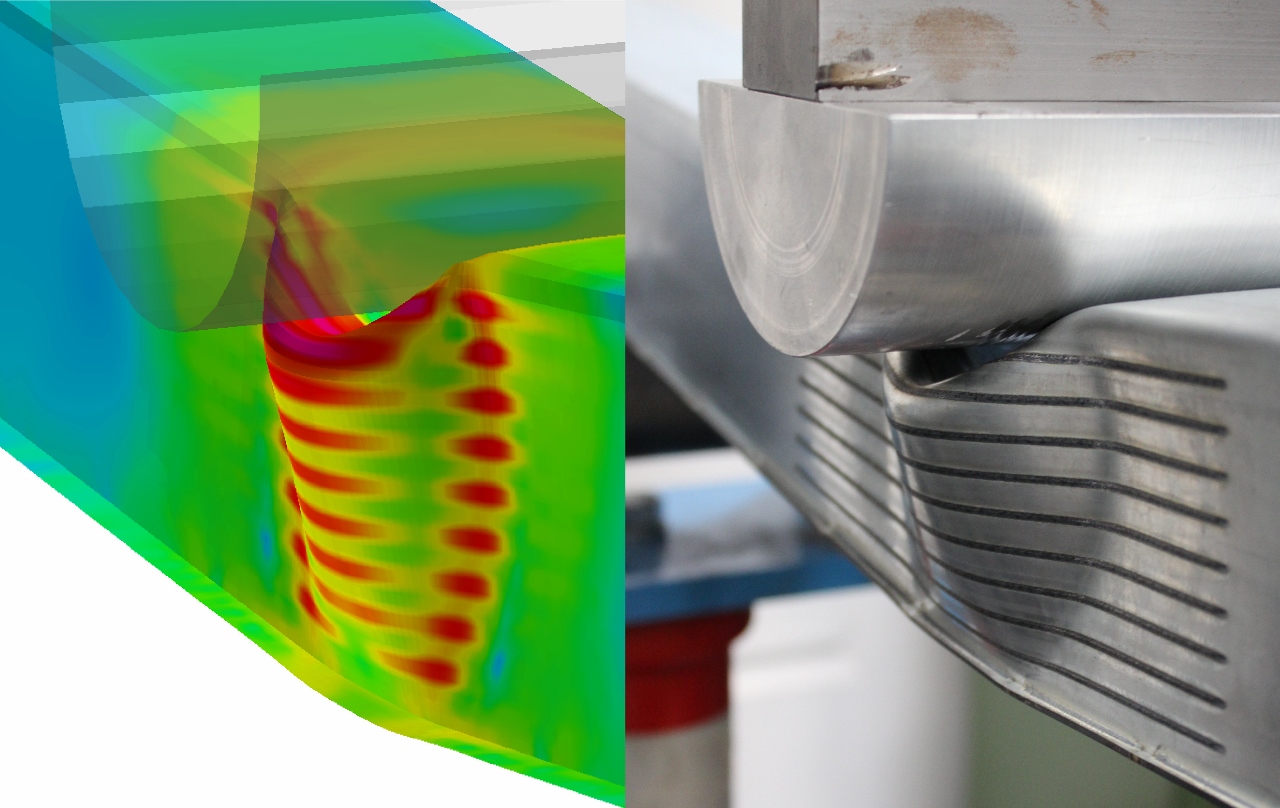

Relativamente ao design de componentes de veículos flexíveis e compatíveis com a carga, o instituto Fraunhofer Institut für Werkstoff- und Strahltechnik (IWS), por exemplo, considera que as estruturas da carroçaria que desempenham um papel importante nas colisões devem ser melhoradas individualmente. "Para o conseguir, centramo-nos em componentes como o para-choques, o bastidor da bateria, o chassis e as estruturas gerais do veículo. Reforçamos as peças exatamente onde é necessário. Para tal, utilizamos o tratamento laser local de estruturas de chapa metálica e técnicas de fabrico aditivo local para aplicar nervuras, por exemplo, nos perfis com o objetivo de os reforçar.

De igual modo, conseguimos um design com resistência individual, através do endurecimento local por laser de aços ao carbono em pontos selecionados", explica Jens Standfuß, chefe de uniões da IWS. Outro dos focos principais do instituto de Dresden é a união térmica direta do metal com termoplásticos reforçados com fibra. O aquecimento breve por laser e indução produz uma combinação de união adesiva e dentado mecânico. “O importante é a estruturação por laser das superfícies metálicas utilizadas. A superfície é limpa, expandida e modificada quimicamente para criar estruturas que se adaptem à forma. Ao contrário das juntas adesivas convencionais, não é necessário qualquer material adicional e o processo de união por laser é rápido e simples”, afirma Standfuß.

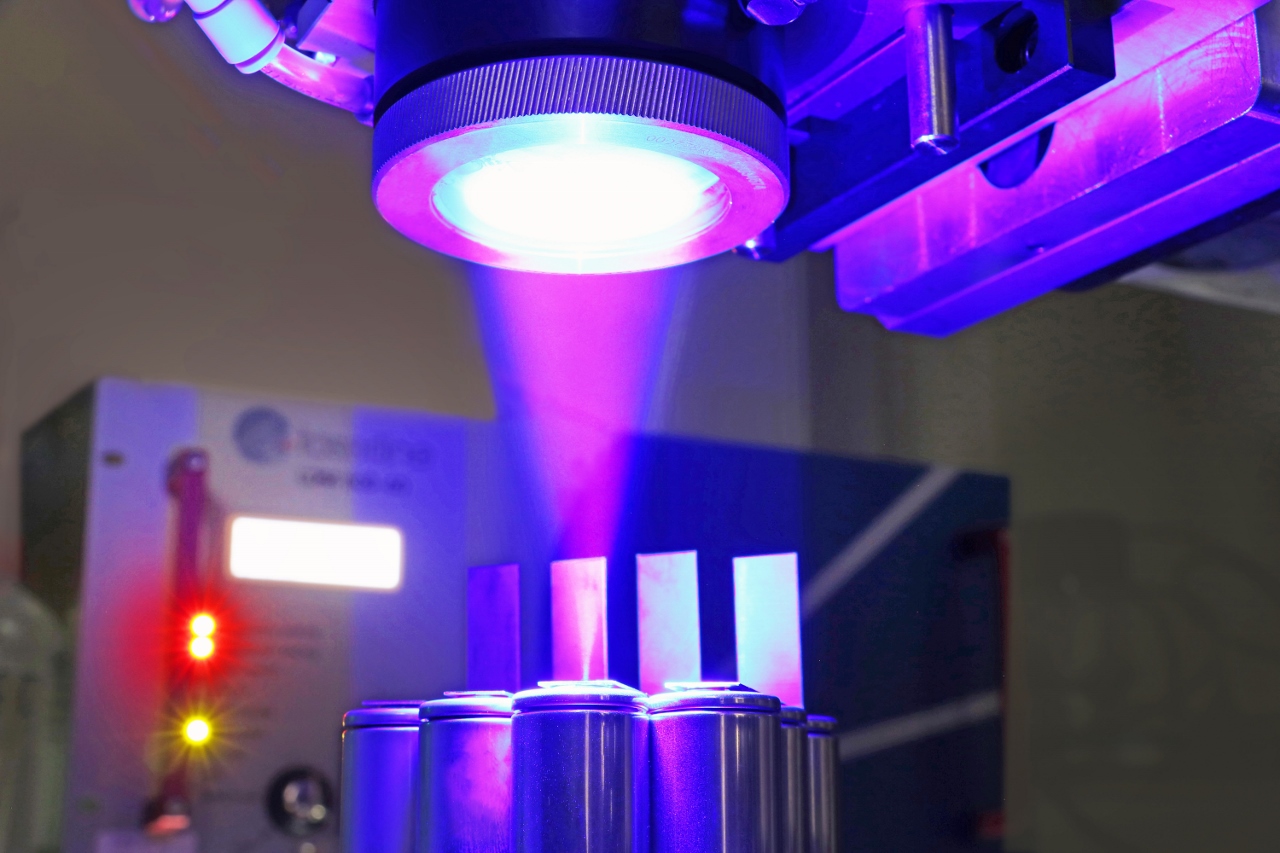

Com os sistemas laser da Laserline com ‘luz azul’, a entrada de energia no cobre pode ser controlada tão eficazmente que, pela primeira vez, os chamados processos de soldadura por condução de calor sem evaporação e sem tubos de vapor tornam-se possíveis. O resultado são processos sem salpicos. Créditos das fotos: Laserline GmbH.

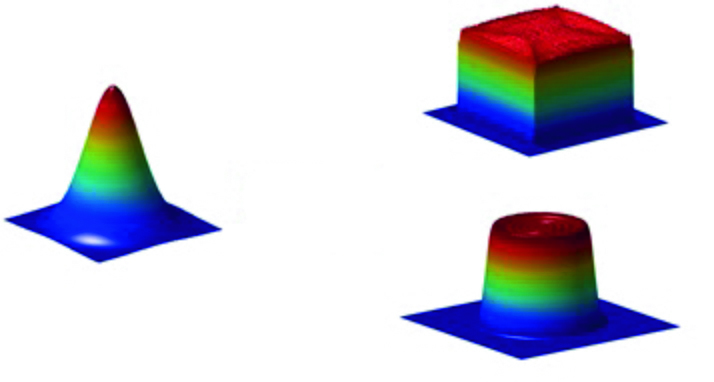

Os materiais condutores da eletricidade, como o cobre, são essenciais para as células da bateria, os módulos, os pacotes, a eletrónica de potência e os motores elétricos. Até agora, o seu processamento foi um desafio para os sistemas laser. “Fomos a primeira empresa do mundo a desenvolver um laser de díodo azul com um comprimento de onda de 450 nm e uma potência de mais de 1 kW, o que aumenta a absorção de luz do cobre para mais de 60%. Os sistemas convencionais de laser infravermelho só atingem valores de 2 a 5% devido à forte reflexão da luz”, explica Simon Britten, diretor de inovação do departamento de Desenvolvimento de novos negócios da Laserline.

Britten também assinala: “Isto significa que a entrada de energia no cobre pode ser controlada tão eficazmente que, pela primeira vez, é possível realizar os chamados processos de soldadura por condução de calor sem evaporação e sem tubos de vapor. O resultado são processos que praticamente não emitem salpicos. Além disso, a refundição definida do cobre abre novas possibilidades de design para os processos de soldadura por laser”. Os sistemas laser da Trumpf funcionam no intervalo espectral verde com um comprimento de onda de 515 nm. “Utilizam a tecnologia laser de disco e, com uma potência de saída de 1 kW e uma qualidade de feixe de 2 mm x mrad, permitem uma qualidade de soldadura e uma eficiência energética sem precedentes, até mesmo com materiais altamente refletores como o cobre”, explica Bührle, especialista da Trumpf.

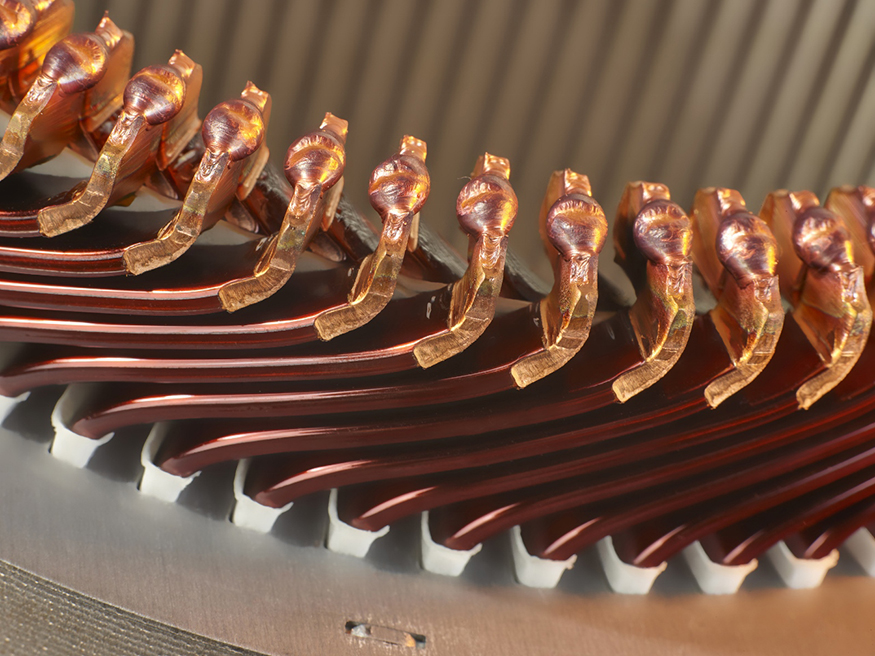

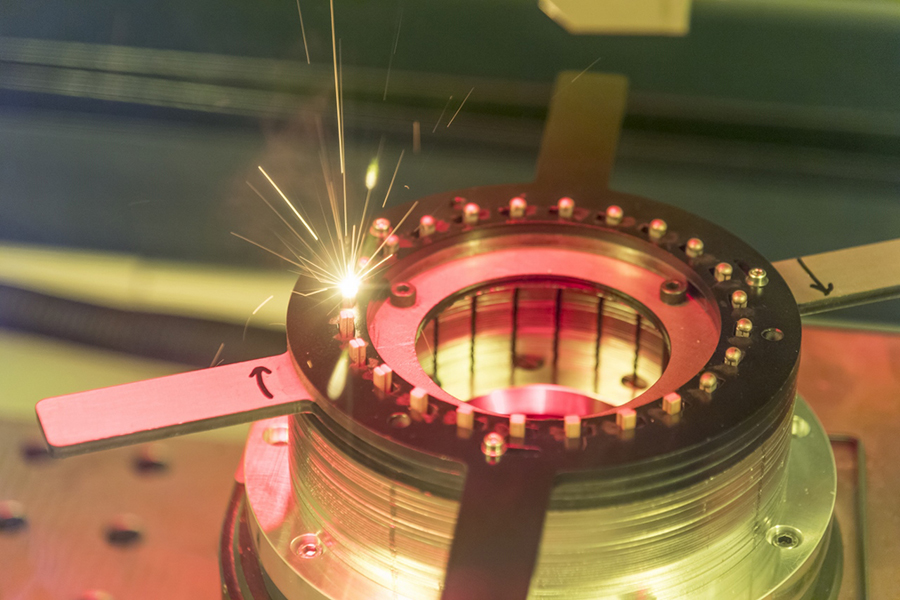

Os novos sistemas laser mencionados anteriormente utilizam-se, por exemplo, no chamado processo Hairpin: a soldadura laser do estator. Para a Trumpf, a produção automatizada e rentável de grandes quantidades dos estatores do motor elétrico só é possível com este processo. No processo Hairpin, uma pistola de ar comprimido dispara um arame de cobre retangular, semelhante a uma forquilha, na ranhura do estator. “As forquilhas são descarnadas com o laser e depois são entrelaçadas e soldadas com um raio laser. Parece bastante simples, mas requer uma interação fluida entre o sistema laser, a ótica, o processamento digital de imagens e o controlo do processo”, explica Bührle. Rainer Franke, diretor de Ótica laser do departamento de Componentes laser, concorda: “A ótica laser também contribui significativamente para a precisão da soldadura laser e outros processos de fabrico para a mobilidade elétrica. Adaptamos a ótica exatamente à utilização prevista. Os elementos óticos difrativos podem ser utilizados para criar uma ampla variedade de formas de feixe para requisitos especiais. Devido aos elevados valores de energia dos lasers industriais, um fator decisivo é um elevado limiar de danos por laser em todas as óticas”.

“Para satisfazer a procura crescente da indústria automóvel em termos de montagens elétricas que possam ser instaladas, é absolutamente necessário dispor de sistemas de produção automatizados prontos a utilizar que integrem os processos de montagem, laser e ensaios, bem como sistemas de rastreabilidade para todos os dados dos produtos e das máquinas”, afirma Jörg Lässig, diretor-geral da Sitec Industrietechnologie. A empresa, com sede em Chemnitz, dá resposta com sistemas laser inovadores e automatizados para processos de soldadura de componentes de eletrónica de potência, estatores ou placas bipolares para pilhas de combustível. Lässig, além disso, salienta o seguinte: “Com os nossos sistemas laser, centramo-nos quer na rentabilidade, quer na produção ecológica sustentável e respeitadora do ambiente. Conseguimos um funcionamento energeticamente eficiente, por exemplo, através da integração de fontes de raio laser específicas para cada aplicação com uma elevada eficiência geral e uma utilização ideal do laser, através de conceitos de sistema otimizados para o processo”.

Simon Britten, da Laserline, também considera que estabelecer uma mobilidade elétrica sustentável na Europa é um desafio. “Com a Luz laser ”azul“estamos a facilitar este processo, já que geramos métodos de produção eficientes em termos de recursos. Pela primeira vez, esta radiação laser pode ser gerada diretamente sem uma conversão do comprimento de onda. Juntamente com a elevada absorção do cobre, a eficiência geral dos processos pode aumentar significativamente no futuro. Além disso, a nossa intenção é desenvolver novas aplicações para lá do processamento do cobre, porque na interação de muitos materiais com este comprimento de onda ainda há muito mais a descobrir.”

Os sistemas laser da Trumpf utilizam lasers para eliminar o verniz das forquilhas, que depois são entrelaçadas e soldadas entre si através de um raio laser. Tal como afirma a Trumpf, o processo Hairpin é a única forma rentável de automatizar a produção de grandes quantidades de estatores de motores elétricos. Créditos das fotos: Trumpf GmbH & Co. KG

A individualização, a melhoria das estruturas de custos, a eficiência energética, a utilização otimizada dos materiais, a fiabilidade dos processos e a qualidade continuarão a ser desafios na produção de veículos elétricos também no futuro. Gerhard Hein da VDMA afirmou que: “Quando se trata de pequenos tamanhos de lote e requisitos de individualização verdadeiros, a rentabilidade das tecnologias baseadas em ferramentas chega claramente ao seu limite. Os processos de fabrico aditivo baseados em laser, como a deposição de metal por laser ou a fusão de metal por laser, oferecem uma solução para a produção em série individualizada de componentes de veículos, de alta qualidade e peso otimizado. Para os especialistas da Trumpf, a inteligência artificial (IA) é uma solução importante. Bührle previu o seguinte: ”É provável que a IA melhore grandemente os nossos processos de produção e controlo de qualidade no futuro, se, por exemplo, for capaz de detetar motores elétricos no processo Hairpin que não cumpram os critérios de soldadura predefinidos. Estamos a trabalhar numa IA que o faça autonomamente".

Os exemplos anteriores demonstram que a indústria enfrenta os desafios do presente e do futuro e que oferece soluções de fabrico laser inteligentes, altamente produtivas e, sobretudo, flexíveis. A Lasys apresenta a versatilidade dos lasers no processamento de materiais, para além da engenharia automóvel. Entre as indústrias objetivo encontram-se: a construção de máquinas, instalações e aparelhos, a indústria eletrónica, ótica, metalúrgica e de transformação de metais, a tecnologia médica, a indústria do plástico, o fabrico de ferramentas e moldes, entre muitas outras.

Acerca da Lasys

Inicialmente prevista para junho de 2020, a proxima edição da Lasys deverá realizar-se de realizar-se-á de 21 a 23 de junho de 2022, no recinto de exposições de Estugarda (Alemanha). Trata-se da única feira internacional especificamente focada em soluções para o processamento laser de materiais. Desde a primeira edição, em 2008, este certame constituiu-se como uma plataforma de sucesso para soluções de sistemas e aplicações laser. A feira foi pensada para os responsáveis pela tomada de decisões da indústria internacional de todos os setores e que trabalhem com qualquer tipo de material.

A oferta de informação aos visitantes da LASYS será complementada com outras feiras paralelas do setor: Global Automotive Components and Suppliers Expo, Engine Expo, Automotive Interiors Expo, Automotive Testing Expo, Surface Technology Germany e CastForge, a feira de peças fundidas e forjadas e a sua maquinação.

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa