Novo SpindleSense da Schaeffler promete reduzir as falhas das máquinas

Durante o processo de fresagem, a combinação de fatores como elevadas cargas radiais, ferramentas que sobressaem muito e altas velocidades que afetem, em particular, o rolamento para cabeçote montado junto à ferramenta, vai gerar cargas significativas e condições cinemáticas desfavoráveis. Estas cargas desfavoráveis, e por vezes até inadmissíveis, ocorrem porque até agora os operadores não dispunham de uma ferramenta adequada que permitisse monitorizar as cargas limite dos rolamentos para cabeçote. A Schaeffler solucionou este problema com o inovador sistema de monitorização SpindleSense.

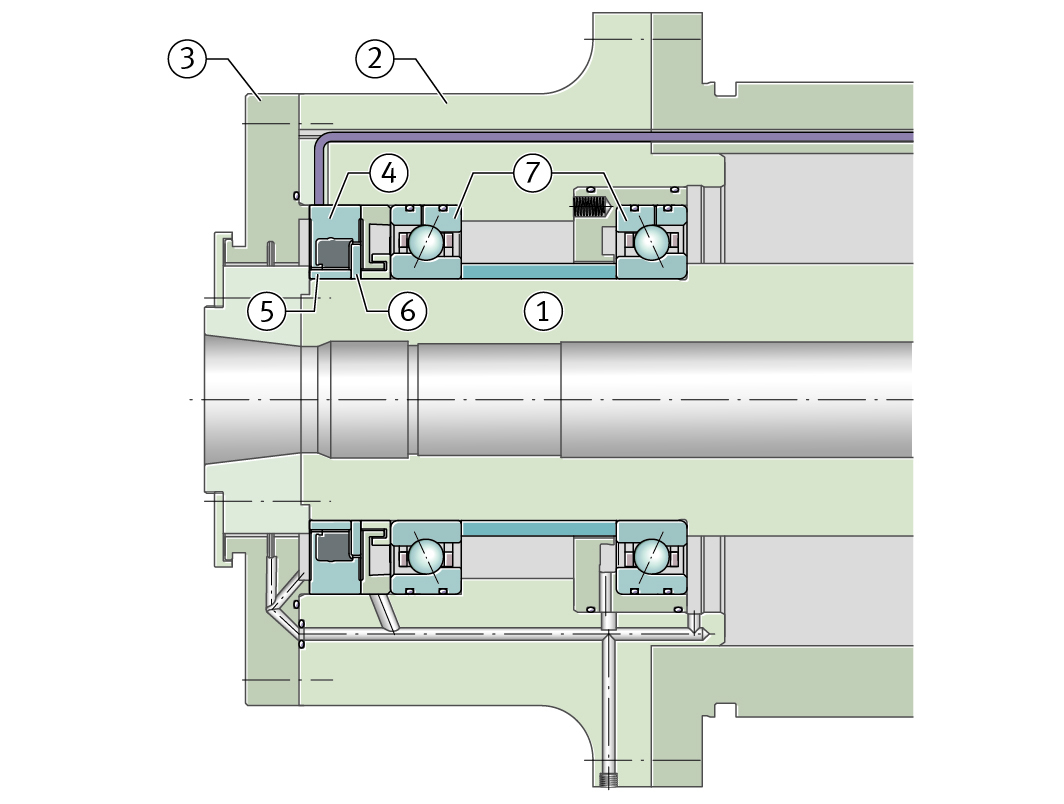

Trata-se de um sistema de sensores integrado no rolamento para cabeçote, que mede o deslocamento do veio do fuso sob carga em cinco direções, três do tipo translacional e duas do tipo rotativo. Se as deformações registadas nos elementos rolantes excederem um valor limite específico, o anel de sensores emitirá um sinal elétrico de aviso para a unidade de comando da máquina. É estabelecido individualmente um valor limite para cada tipo de cabeçote e máquina. Este valor limite é baseado numa avaliação dos parâmetros relevantes para o funcionamento do rolamento, como a pressão, a relação de pista do rolamento e furo, e a folga do elemento rolante na gaiola, aos quais se aplicam os conhecimentos sobre rolamentos que a Schaeffler adquiriu ao longo dos anos.

Preparado para a produção em série

Coincidindo com a EMO 2019, os clientes poderão ter acesso às primeiras unidades do anel de sensores SRS, prontas para produção em série, que incluem anéis de medição radial e axial com um diâmetro interior de 70 mm, para realizar um teste prático. Até ao final deste ano estarão disponíveis outros tamanhos com diâmetro interior de 80 e 100 mm. A largura uniforme é de 16 mm. O volume de fornecimento também inclui o Setup-Service-Tool SST (ferramenta de instalação), que permite ajustar os parâmetros do SpindleSense e colocá-lo em serviço.

Software integrado no anel de sensores, com informação sobre rolamentos

O software completo e todos os algoritmos necessários estão integrados no anel de sensores com uma largura de 16 mm, com o qual o sistema não irá requerer componentes adicionais. O sistema funciona a nível local e emite um sinal individual de alarme para a unidade de comando da máquina que possibilita as seguintes ações:

• Detetar uma colisão: O sistema de sensores pode detetar uma sobrecarga de uma saída digital num intervalo de 2 ms. O desligamento rápido da máquina permite minimizar ou evitar danos consecutivos graves.

• Aumentar a vida útil dos cabeçotes: Se os parâmetros tiverem sido ajustados adequadamente, o SpindleSense emite um sinal de advertência sempre que detete uma sobrecarga mecânica permanente do rolamento para cabeçote. O operador poderá modificar o programa de maquinação na fase inicial, depois da primeira parte, e reduzir a carga do cabeçote montando uma nova ferramenta, alterando os valores de corte e usando até um tipo de ferramenta mais indicado. Com estas medidas, irá conseguir reduzir os picos de carga, aumentar a vida útil do cabeçote e diminuir os períodos de inatividade da máquina-ferramenta. Por último, o operador terá mais tempo de produção e menos custos de reparação.

Existem duas opções para a transferência dos valores medidos. A variante C-A0 emite sinais de alarme quando são atingidos os valores limite estabelecidos individualmente para a carga e a cinemática do rolamento. A variante C-A1 transmite os valores das deslocações radiais e axiais medidos, incluindo as inclinações através de CAN-BUS. Com estes valores de deslocamento, os fabricantes de máquinas-ferramentas e de cabeçotes podem desenvolver ferramentas de análise para otimizar a ocupação dos cabeçotes, visualizando, por exemplo, o espetro de deformação medido pelo anel de sensores como o espetro de carga. Assim, o operador da máquina saberá, pela primeira vez, exatamente com que percentagem poderá carregar mecanicamente os cabeçotes durante o processo de maquinação. Assim, ainda que sujeito à carga máxima, garante-se o aumento da vida útil do cabeçote, pois serão evitadas sobrecargas prejudiciais.

Outra aplicação dos deslocamentos medidos através do CAN-BUS consiste em utilizá-los para a compensação do ponto zero. Isso permitirá produzir a mesma qualidade com valores de corte maiores ou produzir uma qualidade superior com valores de corte não modificados. Do mesmo modo, a monitorização do deslocamento máximo pode ser usada para controlar a qualidade.

Em comparação com os sistemas mecânicos de sobrecarga passiva, o SpindleSense da Schaeffler não representa apenas uma proteção do cabeçote em caso de colisão, mas é também um sistema que pode ajudar a maximizar, com segurança, a ocupação do cabeçote, contribuindo para aumentar a produtividade, a disponibilidade e a qualidade das máquinas.

REVISTAS

Media Partners

www.intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa